作為土木建筑、水利、國(guó)防等工程的重要原材料,水泥的應(yīng)用范圍非常廣泛。袋裝水泥的裝車(chē)系統(tǒng)作為水泥生產(chǎn)運(yùn)輸過(guò)程中的重要環(huán)節(jié),其成本占水泥廠(chǎng)物流成本的很大比重。當(dāng)前市面上袋裝水泥的包裝發(fā)運(yùn)多以傳統(tǒng)的半自動(dòng)化的裝車(chē)方式為主,其裝車(chē)終端要求工人站在貨車(chē)車(chē)箱里進(jìn)行人工裝車(chē),存在易產(chǎn)生粉塵、污染環(huán)境和危害工人身體健康、勞動(dòng)力生產(chǎn)成本高、裝車(chē)效率低等弊端。

隨著智能化、5G、物聯(lián)網(wǎng)技術(shù)等浪潮的襲來(lái),水泥行業(yè)的裝車(chē)系統(tǒng)不斷升級(jí)優(yōu)化,質(zhì)量高、防塵效果好的水泥包裝和裝車(chē)設(shè)備系統(tǒng)備受歡迎,成為水泥行業(yè)技改的新方向。

據(jù)了解,孝感市四維機(jī)械制造股份(以下簡(jiǎn)稱(chēng)“孝感四維”)有限公司是一家專(zhuān)業(yè)生產(chǎn)粉粒體物料過(guò)程處理設(shè)備的企業(yè),成立近30年來(lái),靠質(zhì)量和信譽(yù)在水泥行業(yè)占據(jù)了一定的市場(chǎng)。

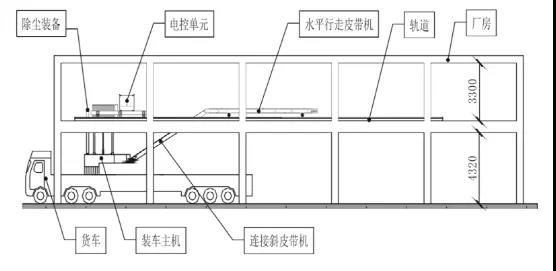

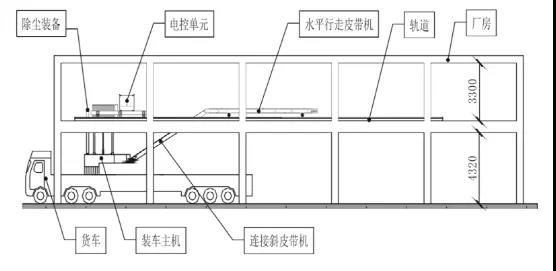

孝感四維的智能裝車(chē)機(jī)由智能裝車(chē)機(jī)主機(jī)、提升機(jī)構(gòu)、移動(dòng)支撐架、測(cè)量、控制系統(tǒng)及收塵系統(tǒng)構(gòu)成。袋裝水泥由客戶(hù)輸入端和連接皮帶機(jī)輸送入智能裝車(chē)機(jī),再由智能裝車(chē)機(jī)根據(jù)碼垛需要將袋裝水泥碼放到車(chē)廂內(nèi)指定的位置。

智能裝車(chē)機(jī):由傳輸系統(tǒng)及碼垛手組成,當(dāng)水泥包由連接皮帶運(yùn)送至主機(jī)后,傳輸系統(tǒng)將水泥包運(yùn)送到碼垛手,最終通過(guò)碼垛手完成碼包工作。

提升機(jī)構(gòu):負(fù)責(zé)裝車(chē)機(jī)平臺(tái)上下提升。

行走系統(tǒng):負(fù)責(zé)裝車(chē)機(jī)前后行走。

測(cè)量系統(tǒng):測(cè)量系統(tǒng)掃描通過(guò)的車(chē)輛,獲得車(chē)輛的各種信息并傳至控制系統(tǒng)。

控制系統(tǒng):控制系統(tǒng)能根據(jù)裝車(chē)噸位及測(cè)量系統(tǒng)提供的車(chē)輛數(shù)據(jù)自動(dòng)計(jì)算碼包位置和裝車(chē)方式,并啟動(dòng)智能裝車(chē)機(jī)進(jìn)行裝車(chē)作業(yè)。

根據(jù)實(shí)際應(yīng)用后的使用報(bào)告來(lái)看,該智能裝車(chē)系統(tǒng)的優(yōu)勢(shì) 主要體現(xiàn)在以下幾個(gè)方面:

1) 采用雙通道快速碼垛技術(shù),裝車(chē)效率高,速度達(dá)到100-120t/h。

2) 采用路徑優(yōu)化算法技術(shù),橫向2-4包排放,縱向“Z字型”排布,實(shí)現(xiàn)碼包高效,整體碼垛為“金字塔”型,穩(wěn)定性好,杜絕運(yùn)輸中掉包。

3) 整體解決方案先進(jìn)合理,采用航天“3F”設(shè)計(jì)技術(shù)、安全功能設(shè)計(jì)技術(shù),結(jié)構(gòu)簡(jiǎn)單,產(chǎn)品運(yùn)行可靠性高。

4) 采用智能升降控制技術(shù),實(shí)時(shí)控制落包高度,減少破包率,適用于復(fù)膜塑編袋、復(fù)合袋、紙袋各種材質(zhì)的水泥包裝袋。

5) 產(chǎn)品能直接與收塵系統(tǒng)無(wú)縫連接,裝車(chē)四周封閉,降低了能耗,粉塵收集率≥95%,外排廢氣含塵濃度≤10mg/m3。

6) 裝車(chē)機(jī)可通過(guò)Ipad無(wú)線(xiàn)控制,檢修維護(hù)方便,通過(guò)以太網(wǎng)通訊、wifi無(wú)線(xiàn)傳輸數(shù)據(jù),大幅降低產(chǎn)品故障率。

7) 取代人工裝車(chē),實(shí)現(xiàn)裝車(chē)全過(guò)程無(wú)人化,降低裝車(chē)運(yùn)行成本和管理成本。

8) 實(shí)現(xiàn)車(chē)輛混裝,例如:在某裝車(chē)通道貨車(chē)完成一段長(zhǎng)度42.5標(biāo)號(hào)水泥的裝車(chē),然后駛?cè)胫悄苎b車(chē)通道繼續(xù)裝車(chē),實(shí)現(xiàn)整車(chē)不同品種水泥的裝車(chē)。

9) 能與用戶(hù)ERP對(duì)接,實(shí)現(xiàn)用戶(hù)內(nèi)部信息化管理,與航天云網(wǎng)對(duì)接,實(shí)現(xiàn)集團(tuán)類(lèi)公司信息交互與監(jiān)管。

10)水平行走采用“火車(chē)自清式導(dǎo)軌”與滾輪機(jī)構(gòu),可靠、安全、易維護(hù)。

據(jù)水泥人網(wǎng)了解,目前該智能裝車(chē)機(jī)在貴州惠水西南水泥有限公司等實(shí)現(xiàn)成功應(yīng)用,經(jīng)測(cè)試:?jiǎn)诬?chē)產(chǎn)能達(dá)100t/h以上,設(shè)備可靠性100%,揚(yáng)塵治理到位,實(shí)現(xiàn)手機(jī)、平板電腦等移動(dòng)通訊控制,裝車(chē)操作人員可以同時(shí)監(jiān)控及操作多臺(tái)裝車(chē)機(jī)。司機(jī)停車(chē)后進(jìn)入休息室,整個(gè)裝車(chē)過(guò)程職業(yè)健康危害安全完全消除。

關(guān)于更多智能車(chē)布置方案及應(yīng)用情況,請(qǐng)咨詢(xún):

張總 18910037609

冀主任 13307291514