作為大能耗窯爐性生產行業,水泥行業固有結皮、積料、堵塞等問題一直是阻礙其生存發展的瓶頸。此前,福建某水泥企業原有兩條2500噸級水泥生產線計劃改造擴能為5000噸級,為保證擴建后的生產線能滿足低能耗、高配置的條件,該企業相關負責人對河南、河北多家企業進行現場考察,最終采用晶牛微晶集團股份有限公司(以下簡稱“晶牛微晶”)“四耐”微晶新材料對其預熱器系統進行改造。

初期應用后,福建該水泥企業對晶牛微晶微晶材料有了充分的認識,并將其預熱器系統的下料管、煙室、縮口、分解爐等關鍵部位全部改用為晶牛微晶微晶裝備,今年3月投產后顯現了如下優勢:

1、不結皮,打通水泥生產的百年弊端,穩定工藝,提升水泥生產的產量質量。

2、節能減排,降低碳排放。六級下料管的應用微晶新材料取得重大突破,外皮溫度大幅度下降。

3、簡化了生產操作程序,不用每小時放空氣炮崩渣了,也不必每班人工清結皮了,解除了繁重勞動。

4、減少了人工清結皮中的安全事故發生。

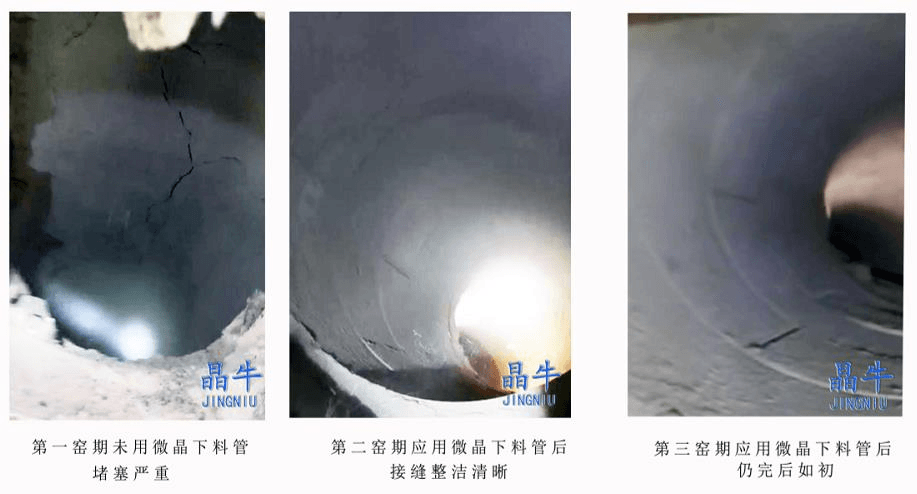

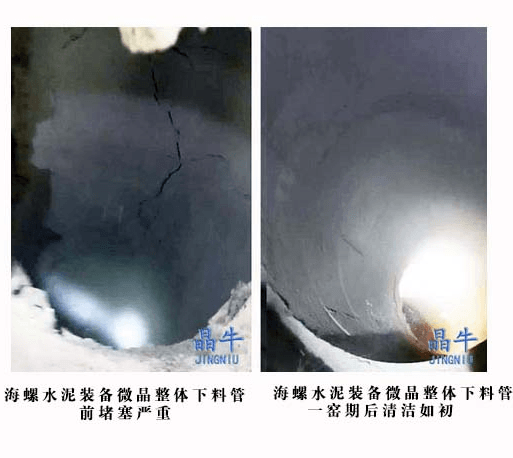

耐磨、耐腐蝕、耐高溫、耐沖擊等優點,使得晶牛微晶微晶材料在水泥行業節能減排、防結皮堵塞簡化工藝、提高運轉率、消除清庫困擾等方面效果顯著,截止目前,晶牛微晶微晶材料已在水泥行業中聯、海螺、金隅、山水、新峰等幾十條水泥生產線得以應用,帶動了水泥行業的升級改造。

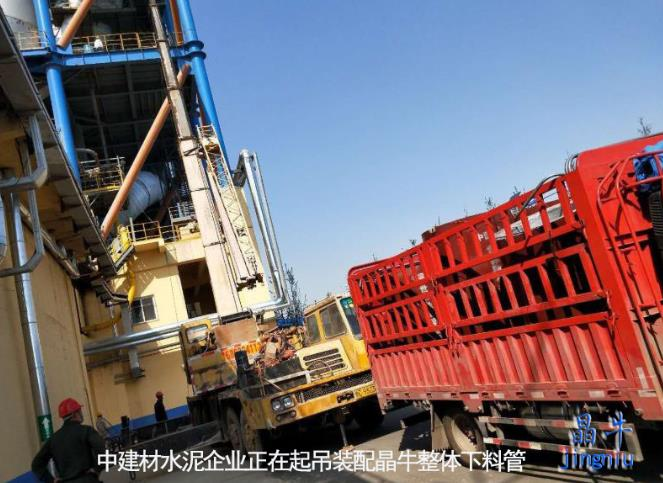

晶牛集團整體三化微晶下料管應用于海螺某水泥企業

如今,在國家“雙碳目標”的指引下,晶牛微晶堅持走綠色、智慧與碳中和的發展道路,積極為國家戰略做出貢獻。截止目前,晶牛“三晶”產品,已廣泛應用于煤炭、鋼鐵、化工、電力、造紙、建材、醫療、軍工等十大行業;“四耐微晶”應用在水泥行業的煙室、篦冷機、預熱器、下料管、磨機內襯、脫硝器內襯、筒倉內襯等部位,解決了水泥行業百年來難以逾越的在高溫情況下的耐磨、耐腐等難題,推動了水泥行業進入微晶新時代。

相關咨詢請聯系:呂總17733921777, 劉總15810683045