Tips:

新標準將帶來那些影響?

1

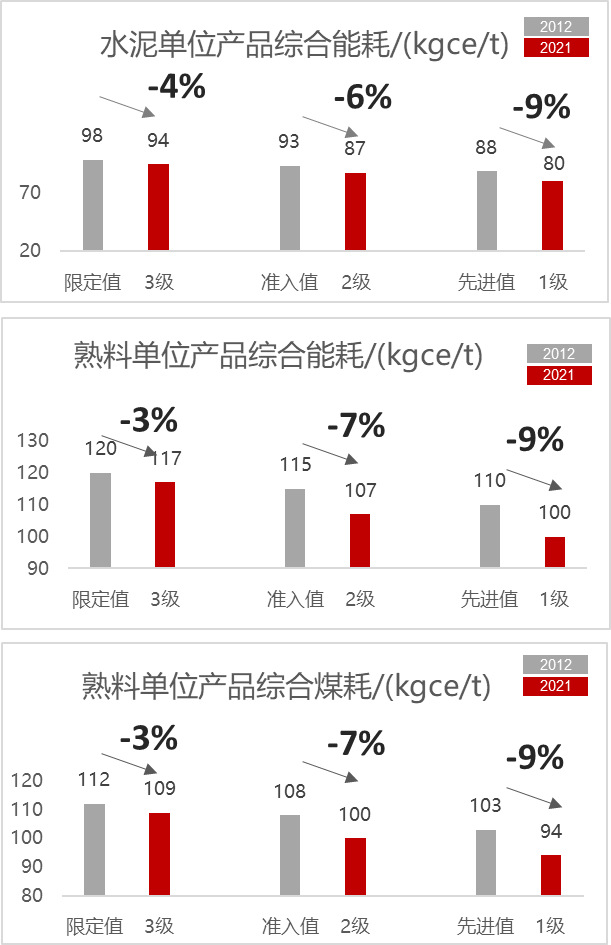

約75%左右產能的生產線可以達到能耗3級要求,其余約落后的25%產能可能作為淘汰主要目標;

2

只有約20%左右產能的生產線才能達到能耗2級要求,是新建和改擴建水泥企業能耗準入的最低要求;

3

只有約5%左右產能的生產線可以達標能耗1級。

結

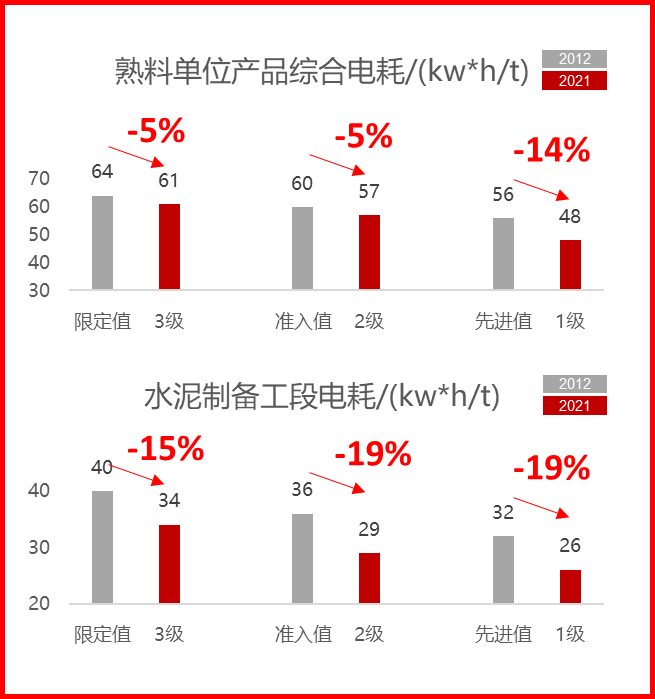

總的來說,相較于2012版標準,新標準技術指標要求提升大約3%~19%,水泥行業轉型升級刻不容緩。

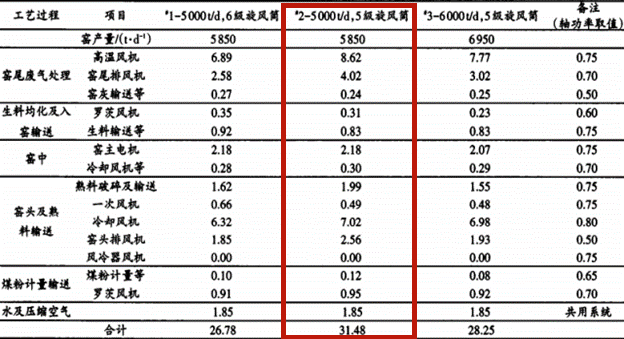

以水泥燒成段的電耗為例,燒成系統是水泥生產過程中對企業效益影響最大的工序,然而,從能耗的角度來看,當前水泥行業燒成系統的節能空間巨大。為什么這么說呢,我們來一起看看水泥燒成段的電耗分布:

從上圖中可以看出,燒成系統的電能消耗絕大部分在氣流體傳送上,占到燒成系統總電耗的70%左右,即風機對電能的轉化利用率主導了系統電耗的高低程度,決定了燒成系統單位熟料電耗的高低,因此熟料燒成系統的節能降耗關鍵點在氣流體傳送系統。

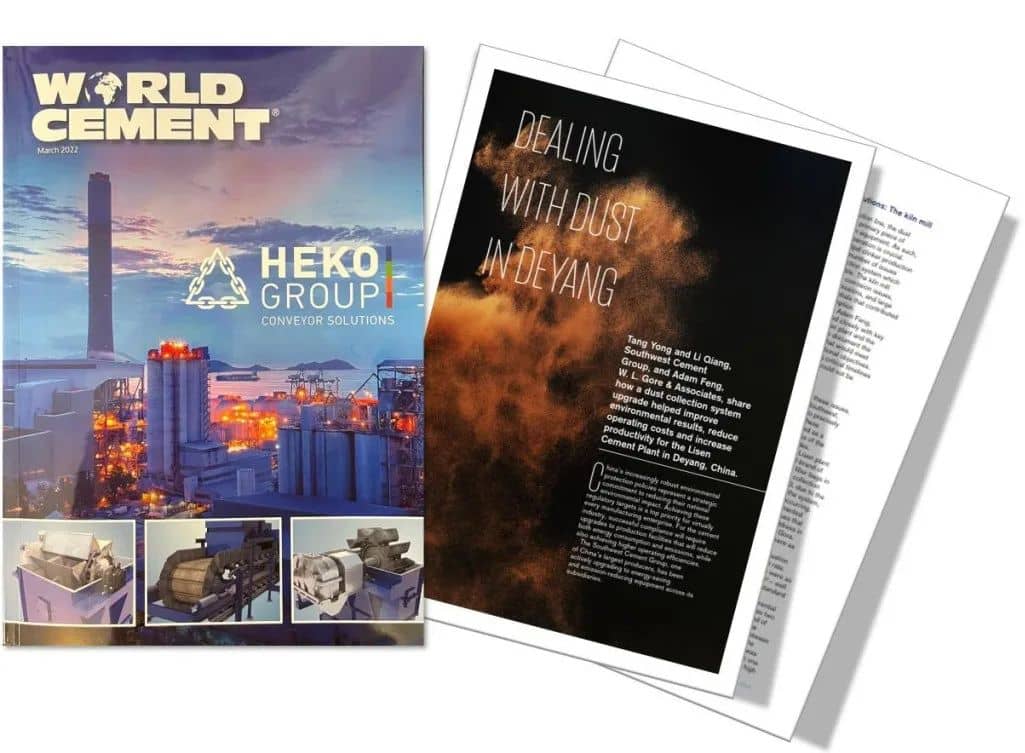

近年來,隨著水泥技術裝備水平的進步,燒成系統中設備阻力已有了顯著的降低。通過對燒成系統中超低阻、高效預熱預分解系統的深入研究和改造應用,目前,五、六級預熱預分解系統的一級旋風筒(C1)出口負壓可控制在4500~5500Pa;SP余熱鍋爐運行阻力可控制在800~1000Pa,AQC余熱鍋爐運行阻力可控制在600~800Pa;窯頭窯尾排風機進口負壓主要為廢氣通過袋除塵器濾料時產生的阻力,通過采用低阻高效濾料,窯頭(尾)袋除塵器的阻力由以往的1200~1500Pa已降到了600~1000Pa的水平。在實際生產中,氣體中粉塵性質對濾料阻力有很大影響,尤其是窯尾袋除塵器,這就需要使用真正的低阻高效濾袋,并提高生產操作管理人員的水平,實現節能降耗。

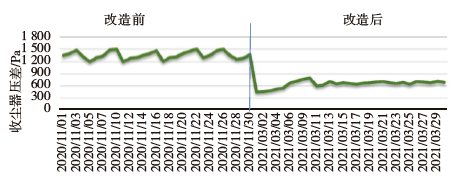

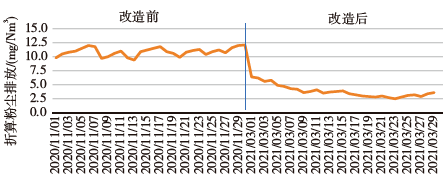

此前,西南水泥某子公司為響應國家節能減排的號召,決定打造一條粉塵排放指標低于5mg/Nm³以下的水泥熟料生產示范線。建造初期,為保證技改項目的順利進行,該水泥企業組織相關人員開展技術交流,經過多方考核,最終決定選擇使用GORE戈爾公司的低阻覆膜濾袋對原有的3800t/d熟料生產線袋收塵系統進行技術改造。

改造后的袋收塵系統經過3個月的連續穩定運行,各項指標均出現了明顯的積極變化:

1

“高效節能”:收塵系統壓差下降600Pa左右,每天可節電約2160kWh,按照每年生產線運行300 d計算,全年僅尾排風機電耗一項節電約33萬元。

2

“低排放”:粉塵排放指標平穩,排放量能夠穩定在2.5-5mg/Nm3以內;

3

“低能耗”:改造后,尾排風機運行電耗降低23.5%。

經過與戈爾公司的合作,該水泥企業的收塵系統升級改造項目亮眼的節能效果引起了國內外水泥行業的關注,日前,該項目作為世界水泥行業中的優秀節能技改項目入選了《世界水泥》3月刊,這也是《世界水泥》本期期刊中唯一在列的中國項目。全球水泥行業最具權威性的主流性媒體的肯定,意味著中國收塵系統改造進入新的高度。

對此,西南水泥該子公司技術負責人表示:“眼下水泥行業能效限額標準執行在即,節能技改已是大勢所趨,從技術層面上看,更換濾袋無疑是企業實現節能轉型最簡單有效的方法,更是促使此次收塵系統升級改造取得成功的最重要的一環。”

GORE®戈爾高耐用低阻力濾袋,不僅能夠降低粉塵排放指標,還可以使系統運行壓差更低,降低風機的能耗,延長濾袋的使用壽命,有效降低總運營成本,是水泥行業的一大“節能利器”!

如今,水泥行業節能降耗迫在眉睫。作為一家專注于材料科技的全球性公司,戈爾自1973年首次研發出覆膜濾料以來,一直走在濾袋領域的最前沿,不僅關注當下水泥行業的最新動態,更著眼于幫助水泥等工業行業解決未來可能會遇到的種種挑戰,這種市場的前瞻性是其它企業所無法比擬的。相信在戈爾的超前思維引領之下,國內水泥行業在節能降耗方面會有更大的提升。