一、水泥生產線及硫排放介紹

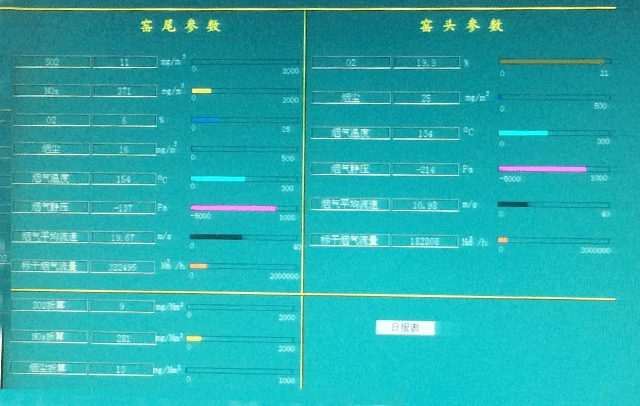

合川華新水泥有限公司擁有一條3200t/d熟料水泥生產線。由于水泥生產線石灰石含硫量波動較大,并處理污泥,生產線尾氣SO2排放在立磨正常運行的時候基本可以控制地區排放標準200 mg/Nm3以下,生產線尾氣SO2排放在立磨停機的時候排放在在地區排放標準200 mg/Nm3以上,高值有時突破1000 mg/Nm3。

二、催化脫硫劑原理及添加工藝

重慶德爾信工貿有限公司催化脫硫劑含有催化劑、氧化劑、固硫劑等組分復合而成。通過添加鋰、鑭氧化物等不同添加劑來增加催化脫硫劑的活性;通過添加銠、鉑及一些稀土元素來起強化催化作用;通過添加堿土成分來進一步強化固硫形成硫酸鹽成分固存下來。在中低溫狀況下激化SO2和生料組分的反應活性,從而達到減少SO2排放的目的。

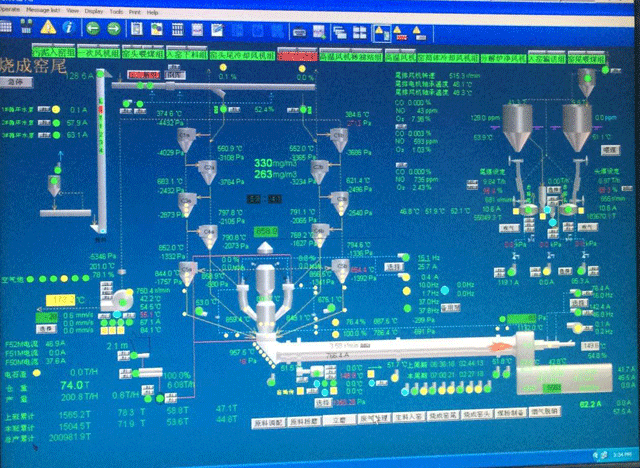

催化脫硫劑為水劑,添加工藝簡單,即在入窯提升機前生料輸送斜槽上接六分管,催化脫硫劑通過柱塞計量泵計量后直接添加到生料粉中即可,通過觀察記錄硫排放降低值來評估催化脫硫劑的效果。催化脫硫劑加入工藝簡單,脫硫效果評估直接、方便,不對正常生產有任何影響。

三、試用過程

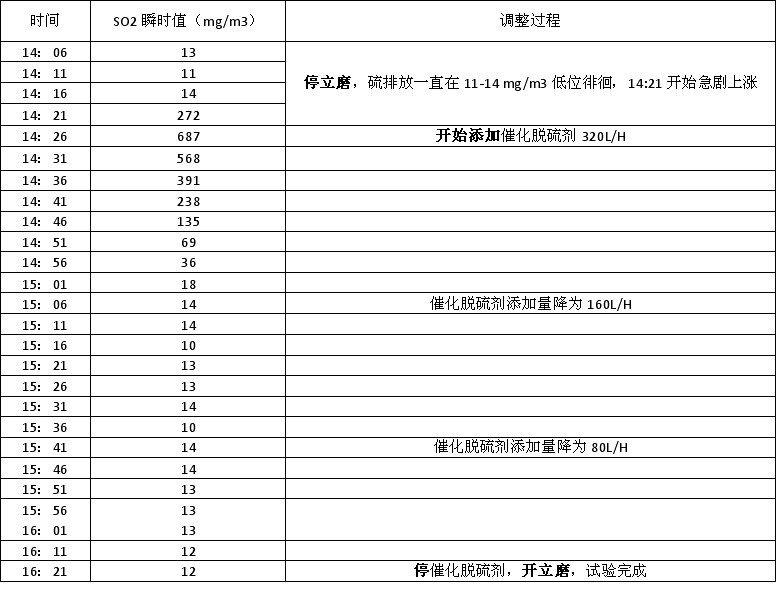

2017年6月20日14:06生料磨停機后,在未采取其他脫硫措施的情況下,硫排放實測值從14:21后開始急劇上漲,最高漲到690 mg/m3以上。

14:26按320L/h添加催化脫硫劑,14:46降到135 mg/m3,低于環保標準200 mg/m3,15:06降到最低點14 mg/m3左右;

15:06按160L/h添加催化脫硫劑,硫排放一直在10- 14 mg/m3最低點徘徊;

15:41按80L/h添加催化脫硫劑,硫排放一直在10- 14 mg/m3最低點徘徊;

16:21由于生產急需開磨恢復生產,試驗結束。

本次試用催化脫硫劑期間排放數據如下:

四、試用總結

通過試用數據分析,可得出以下結論:

1、 催化脫硫劑反應時間及效果

德爾信催化脫硫劑在合川華新水泥有限公司尾氣脫硫試用過程中,有明顯脫硫效果,20分鐘能從硫排放最高值690 mg/m3降低到135 mg/m3,40分鐘能降到最低點10-14 mg/m3(在合川華新,基本就是零點)。

2、 催化脫硫劑使用量

催化脫硫劑分別添加量為320l/h(40min)、160l/h(35min)、80l/h(40min),硫排放都處于最低點,分析得出催化脫硫劑添加過量,由于立磨停機時間受限,具體用量沒有最后得出,但可以定性的得出結論,在當前的本底硫排放情況下,催化脫硫劑摻加量小于80l/h能保證SO2排放控制環保標準以下。

合川華新水泥有限公司 重慶德爾信工貿有限公司

2017年6月20日