杭州特盈總經理蔡暉表示,此項目為富氧燃燒工藝技改項目,而非富氧燃燒技術應用項目,因為不僅僅是加裝了富氧裝置,更是對整條生產線熱工系統進行了動態匹配優化。富氧燃燒不是在燒成系統上加上富氧裝置那么簡單,需要對生產線工況有充分的了解,并且做好技術匹配工作。成熟的制氧技術、能夠為水泥生產線提供穩定的相應富氧濃度,加上合理的工藝匹配,已實現噸熟料節煤8-10kg的預定目標。目前,該項目已經獲得8項富氧燃燒技術專利。

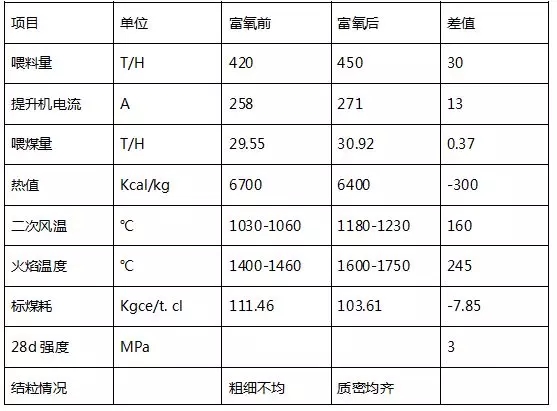

據了解,莒州水泥此富氧燃燒改造項目自完成以來,窯至今已高產平穩運行近五個月,熟料日產量平均提高400噸(標題及文中所有數據按照420噸計),增產率達到6.7%。產量穩定期間,通過中控顯示喂煤量計算,平均節煤率達到8%以上熱工標定煤耗降低7.8kgce/t.cl。火焰溫度平均提高200℃以上(隨煤粉熱值、富氧純度、燃燒器參數改變),二次風溫平均提高150℃左右,余熱發電也得到了較明顯的提高,窯操反饋喂料量顯著增加,窯電流穩定,火焰剛度好、強度高,熟料結粒、外觀、強度提高;熟料質量顯著改善,28d強度增加3Mpa,f-cao合格率提高。窯抗波動能力顯著提高,中控員操作更加省心。

西南科技大學承擔此次富氧技改熱工標定出具運行數據為:

蔡暉認為,理論和實際證明,深冷直送制氧更適合水泥生產線富氧燃燒工藝技術改造。與傳統制氧方式相比,新式深冷直送富氧燃燒技術具有直送壓力高低可調、不含水份、高溫助燃及低溫吹煤粉、純度穩定、溫度恒定、濃度可調、能耗低、操作安全、副產品利用等其它方法無法比擬的絕對優勢。

杭州特盈幾經探索,將水泥生產線富氧燃燒工藝技改方案分成了六個階段:

1、獨家專利技術的新式深冷法直送富氧助燃節能裝置(氧濃度為27-39可調,富氧流量75%-105%的可調)和獨家技術合作定制的專用低氮富氧助燒器以及在線火焰溫度測溫儀的設計和安裝。富氧管路分三路,第一路溫度約100℃,進入窯頭燃燒器作為軸流風和旋流風;第二路溫度約15℃作窯頭噴煤替代窯頭送煤風羅茨風機;第三路溫度約15℃作窯尾噴煤替代窯尾送煤風羅茨風機。

2、窯頭、窯尾煤粉輸送管道及喂料靴的匹配設計和改造。

3、篦冷機的匹配設計和改造。

4、強化預熱器換熱效果的匹配設計和改造。

5、窯系統降耗改造。

6、分解爐富氧分級燃燒的匹配設計和改造。

通常情況下,通過第一個階段以后富氧燃燒工藝技改的效果就能得到明顯的體現,水泥企業煤耗會大幅度降低,在完成之后的五個階段改進之后,富氧技術將真正與水泥生產線融為一體,實現最大限度的節能降耗。

如今行情下,水泥企業工藝技改的目標首先是節能提產,蔡暉提到富氧燃燒技術的節能效益主要有:

1.節煤率可達8-15%的效益

2.磨煤電耗x電價x年節原煤計算年可節約的電費

3.水泥熟料抗壓強度提高的經濟效益。

4.提產部分的銷售效益

5.余熱發電增加及副產品液氮銷售的效益

6.按爐窯每公斤中質煤實際煙氣量8m³折算年可降低的煙氣減排效益。按照1kg標準煤=2.5kg-CO2折算年可降低的二氧化硫減排效益。

采用富氧熟料煅燒綜合技術后,在接近海平面位置,日產5000t/d預分解窯水泥熟料生產線,產量增加700t/d,平均標煤耗從110.6gce/t.cl降低到103.6kgce/d,若投富氧之后熟料出口溫度與未投富氧相當,則標煤耗應降低8.43 kg/t.cl。

篦冷機大修后,進一步提高三次風溫度,降低出篦冷機熟料溫度,煤耗還可進一步降低。

蔡暉表示,“我們杭州特盈未來的目標是,通過富氧燃燒工藝動態匹配技術將水泥生產線綜合節能效益達到15-30%,并且有效控制氮氧化物生成,最大程度降低水泥企業環保和能耗成本。”(技改詳詢:18910037609)