1、存在的問題及技術分析

1.1 傳統的工頻拖動運輸方式的問題

傳統的工頻拖動運輸方式有以下不足:

(1)為了滿足帶載啟動或工況負荷變化,設備選型時能力設計偏大,較大的工作冗余,使電耗增加,造成資源浪費。

(2)回灰系統拉鏈機為恒速工作制,在工況系統正常時輸送量較低,大部分小于50%負荷,有時接近空負荷運轉。

(3)在恒速運行情況下,鏈條、鏈輪、驅動設備也會產生不必要的磨損及設備消耗。

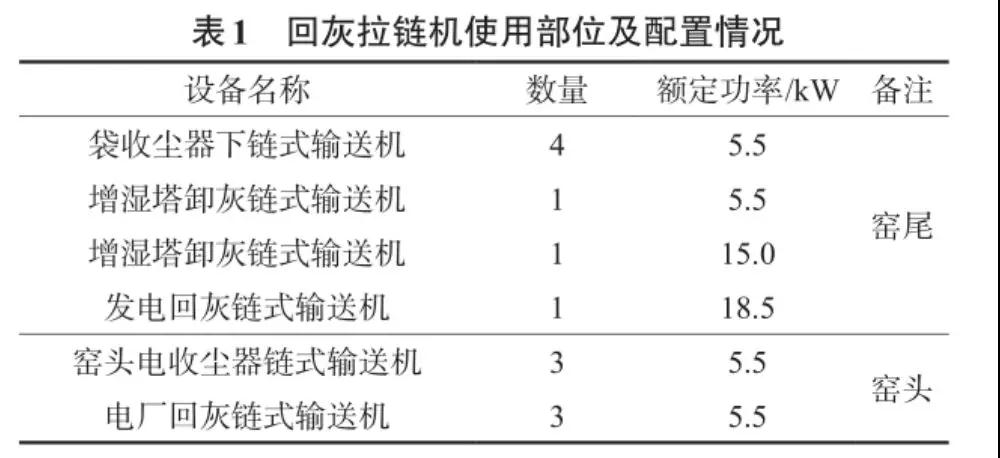

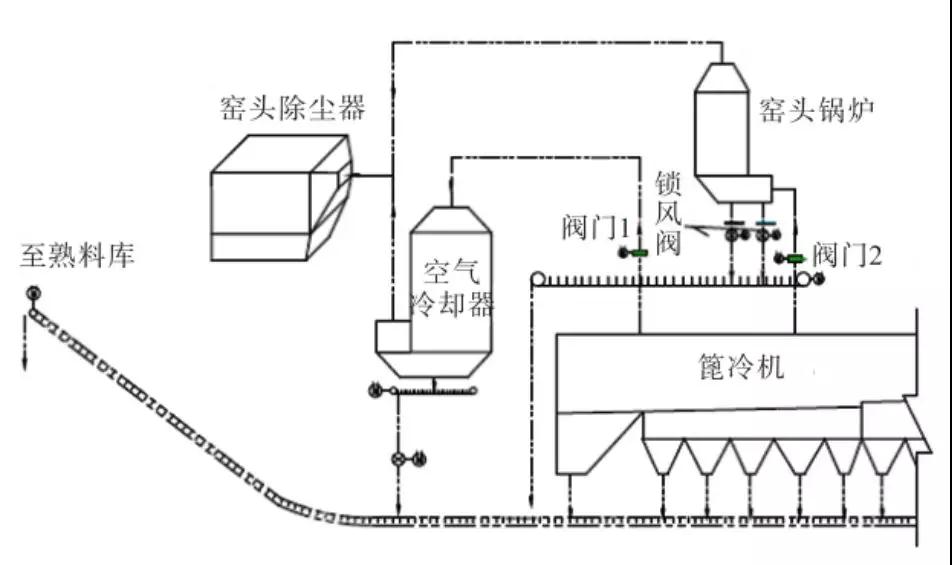

回灰拉鏈機使用部位及配置情況見表1,窯頭收塵及窯灰輸送工藝見圖1。

窯頭、窯尾及電站的收塵設備具有間斷性下料的特點,其配套的拉鏈機回灰輸送雖然持續,但有間隙性大流量的特點。電站的飛灰收塵灰量較少,拉鏈機的配置設計冗余較大。福建三明南方水泥13臺拉鏈機在生產時始終處于工頻運行,運行負荷低,磨損較大,特別是窯頭收塵器下的幾臺拉鏈機,由于輸送的是熟料,磨損較大,加上較快的運行速度,導致鏈條更換頻繁。

窯頭、窯尾及電站的收塵設備具有間斷性下料的特點,其配套的拉鏈機回灰輸送雖然持續,但有間隙性大流量的特點。電站的飛灰收塵灰量較少,拉鏈機的配置設計冗余較大。福建三明南方水泥13臺拉鏈機在生產時始終處于工頻運行,運行負荷低,磨損較大,特別是窯頭收塵器下的幾臺拉鏈機,由于輸送的是熟料,磨損較大,加上較快的運行速度,導致鏈條更換頻繁。

1.2 智能變頻控制系統的優勢

1.2 智能變頻控制系統的優勢

(1)根據回灰量自動調整拉鏈機的輸送能力,提高驅動設備工作效率。

(2)降低鏈條、鏈輪、減速機和電動機設備磨損,降低生產成本,延長設備使用壽命。

(3)減少設備故障時間,降低維護、維修工作量,節能降耗,優化生產指標。

2、回灰系統拉鏈機增加智能變頻器方案

2.1 拉鏈機智能變頻控制工作原理

通過檢測電動機轉矩智能判斷收塵設備卸灰量的大小,根據經驗設定拉鏈機電動機的轉矩跟蹤值。

當拉鏈機電動機轉矩小于設定值時,變頻器就會降低卸灰輸送設備的運行速度直到降到最小轉速。當拉鏈機的輸送物料增加時電動機反饋轉矩會提升,超過設定值后拉鏈機的運行速度會逐漸加快。

在控制軟件中,增加了自動斷續運行的功能,在人機界面中增加了待機時間、運行時間和停機轉矩等參數,根據設備的運行經驗設置參數值。當設備在運行時間里,電動機轉矩降低到停機轉矩設定值時,設備自動進入待機狀態直至待機時間結束。如果采用斷續運行的方式,可以進一步提高設備的運行效率,減少設備的使用磨損并起到節能降耗的目的。

2.2 智能變頻器控制系統介紹

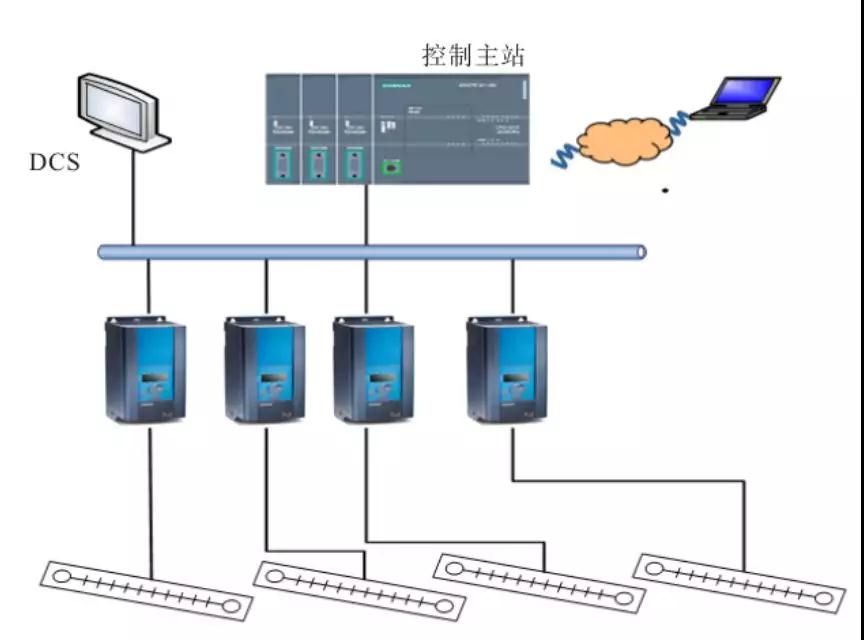

該智能變頻控制系統是以一臺高性能工業控制器和多臺變頻器為核心的控制平臺,硬件配置包括:控制系統、可編程變頻調速控制系統、監控系統(DCS,本地控制人機界面),如圖2所示。系統通過對拉鏈機的電壓、頻率、功率、轉速等多個參數的實時監控,分析與計算,按照已設定好的程序及時調整其運行模式,從而保障輸送設備在一個安全并節能的運行速度運行。

圖2 智能變頻器控制系統

圖2 智能變頻器控制系統

3 智能變頻技術特點

(1)在原料和窯頭電力控制室各加裝一控制柜,控制柜包括工業PLC、變頻器、顯示屏和其他控制電路,所有設備及動力電纜及與中控控制/反饋信號電纜都接入控制柜。

(2)一鍵啟停,所有設備按工藝設計順序啟停,運行速度和斷續啟停時間可以參數設置和軟件編程。

(3)每臺設備根據實時負載自動調節運行速度及斷續啟停,并可以根據上游設備的來料情況進行預判,避免沖料、堵料現象的發生。

(4)每臺電動機可以進行單獨溫度智能控制,避免電動機在低速運行的情況下發生過溫現象。

(5)系統具有柔性啟停的功能,啟動爬坡時間可以參數設置,大大減少啟動時對電動機、鏈條及傳動系統的沖擊,延長鏈條、鏈輪/頭輪和減速機等主要零部件的使用壽命并減少設備維修工作量。

(6)堵料報警及安全保護功能,設備運行中如果出現異常情況,例如拉鏈機或鉸刀因出現異物而產生的堵轉或超報警轉矩,可以向中控發出報警信號,并可以在轉矩超限時及時停機,防止設備損壞,或因過流燒毀電動機。

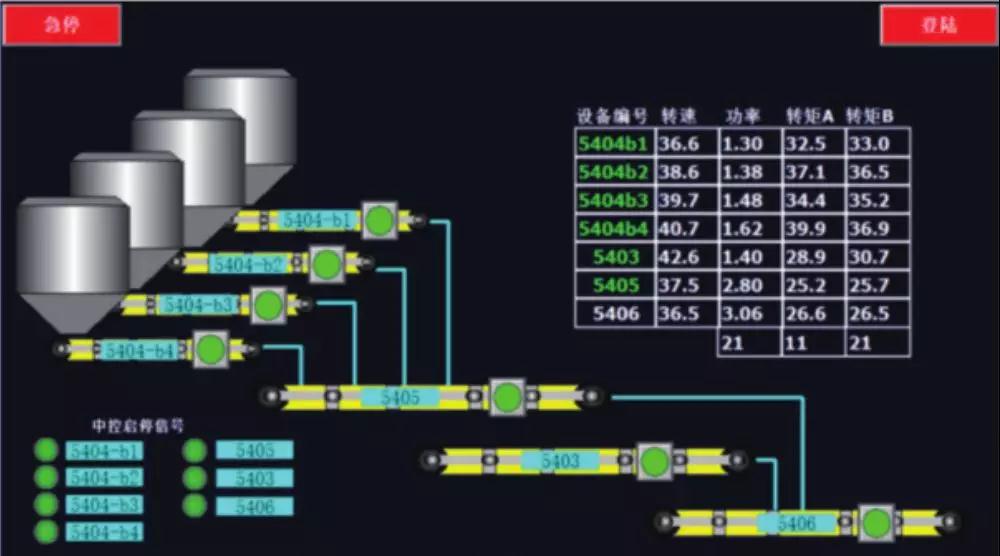

(7)現場的安裝簡單方便,安放智能變頻控制柜并連接相應的電力和信號電纜即可,一般只需要1天時間來完成相應的安裝與調試,且綜合節電效果明顯。智能變頻控制系統控制畫面見圖3。

圖3智能變頻控制系統控制畫面

圖3智能變頻控制系統控制畫面

4 效果

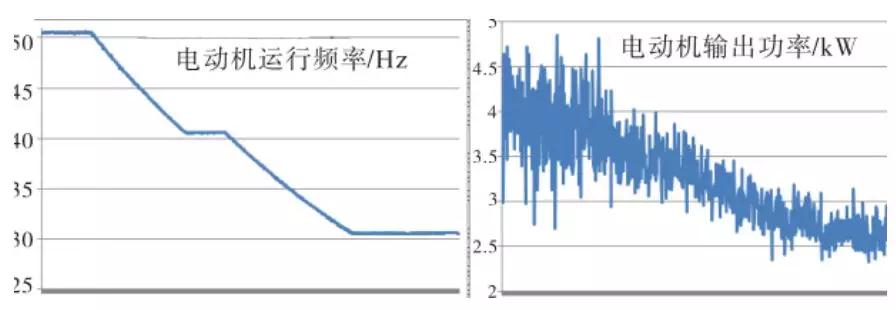

經過一段時間的運行論證和數據分析,拉鏈機電動機運行頻率降低40%時,可以觀察到拉鏈機內的料層厚度變化不大,電動機實測轉矩也沒有明顯的增加,通過長時間數據采集和統計分析,發現其中1臺5.5 kW拉鏈機運行在50 Hz和30 Hz時,其電動機平均功耗分別為4.1 kW和2.75 kW,降低了33%,見圖4。

圖4 拉鏈機智能驅動運行時節能效果

圖4 拉鏈機智能驅動運行時節能效果

考慮到電動機的溫升問題(不是變頻電動機),目前還沒有做進一步的降頻運行試驗。經過9個月的試運行,本次窯灰輸送節能技改項目生產運行穩定,未發生任何故障。

窯灰輸送設備總功率為94 kW,改造前平均負載率按60%計算,運行功率為56.4 kW,改造后按照設備綜合平均降速27%,年運行7 000 h計算可以節約56.4×0.27×7 000=106 596 kWh,按綜合電費0.7元/kWh計算,年節省電費7.4萬元。

如果進一步優化控制軟件并結合斷續運行控制策略則實現節電效益超過10萬元/年。計算中未包括由于降低設備損耗、延長設備壽命而帶來的經濟效益。據安徽維鯨相關負責人介紹,智能變頻控制系統主要應用在提升機、拉鏈機、風機、水泵等環節,應用智能驅動控制系統后,設備綜合運行速度下降30%,所有設備的使用壽命可以延長30%以上,設備運轉率大幅提高,每年節省備件及修理費用也相當可觀。