目前國內成熟的煤粉制備技術主要是風掃式球磨和輥式立磨,小編匯總二者的優缺點后提出煤磨采取輥壓機終粉磨的假想:

一、目前煤粉制備的缺點:

1、風掃式球磨和輥式立磨都通過風力提升物料,進入選粉機進行顆粒分選及氣固分離,電力消耗大;

2、裝機容量大,功率傳遞到物料之間的研磨效率低,中間均有大型減速機、研磨體(磨盤)重量,電力消耗大;

3、球磨機烘干效能偏低,導致內水偏高的原煤制備的煤粉水分大于2%;

4、立磨選粉機管理要求高,稍有不當,煤粉細度跑粗;

5、對系統漏風(密封)要求很高,漏風直接導致電耗上升;

6、同時目前這兩套工藝生產過程中噪音還是比較高,還需要增設必要的隔音廠房等投資。

二、輥壓機終粉磨煤粉制備工藝:

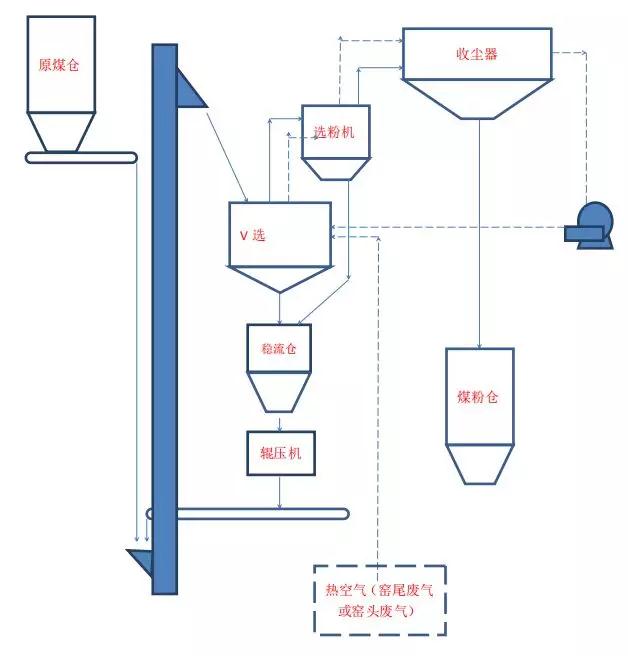

主要設備:原煤倉、皮帶秤、輥壓機、提升機、防爆V選(粗選)、選粉機、防爆收塵器及排風機、螺旋輸送機(可正反轉)及煤粉倉。

優點:

1、裝機容量較現有兩套工藝低;

2、原煤烘干效能高,可以滿足高內水原煤的制備;

3、廠房設計簡單;

4、噪音低;

5、設備維護保養工作量低,輥壓機損耗很低。

工藝流程示意圖

該假想預計可使燒成工序電耗下降1.13千瓦時每噸熟料。最重要的是擴大了原煤的使用范圍至高內水的原煤也能烘干制備為合格的煤粉,以利降低原煤采購成本和燒成用煤成本。

編后話:此文寫成之后,小編請教了相關行業人士。其中爭論焦點多在投資額和效果上。小編羅列在此,以供參考。

這個設計還存有一些問題,比如:

1.煤粉細度要求很細,輥壓機的細粉出產率相對不高,電耗不一定就低。

2.煤與輥的摩擦力小,是否能夠正常咬入,也值得懷疑。

3.煤易碎,但輥壓機需要塊粉搭配,但煤通過輥壓機后,多為不合格的細粉。這很容易放炮,使輥壓機不能正常工作。

4.煤立磨的烘干與粉磨同時進行,輥壓機必須先磨后烘,粘輥問題不易解決。

5.系統打散或V選是否會出現火花很難預測,再有煤粉比重很輕,不合格的煤粉會直接被風抽走,也是問號。

6.既然系統如此,煤粉濃度很大,這也十分危險,因為煤粉在一定濃度下會爆炸。

原料立磨改為輥壓機,理論上是可行的,但改造投資效益不佳。廢掉原立磨,新上輥壓機,投資太大,沒有強力推動,難度較大。若是針對十年以上的老舊設備此設想則可嘗試。

1 細度是個問題

2 如果完全靠“V選”,保供是個問題。不能滿足煅燒需求。

3 高內水的煤炭無論用什么工藝都無法改變。僅從工藝上講這個方案不具可操作性。

4 煤磨是重大危險源,存在嚴重的安全隱患。

既然是個假想,就尚不有不足之處,望各位有識之士積極獻技獻策,以期假想可付諸實踐,為水泥行業的節能降耗做出點滴貢獻。