本文作者:賈華平,1958年11月10日生人,畢業于濟南大學水泥工藝專業,曾任天瑞水泥集團有限公司總工程師。

本文作者:賈華平,1958年11月10日生人,畢業于濟南大學水泥工藝專業,曾任天瑞水泥集團有限公司總工程師。

一,超低排放的演化目前,水泥生產的大氣污染物排放國家標準,仍然執行GB 4915-2013。標準要求新建企業自2014年03月01日、現有企業自2015年07月01日起,一般地區按表1執行,重點地區按表2執行。

由表1、表2可見,多數企業牽涉的控制指標有“顆粒物、二氧化硫、氮氧化物、氨”四項。實際上,國家標準為最低標準,這個要求不算太高,可以說現有生產企業已經全部實現。

在生態文明和綠色發展的大背景下,鑒于國內環保意識的增強和環保力度的加大,特別是近年來治理霧霾的壓力要求,以及嚴重的產能過剩,各地方政府對國家的環保政策給予了積極響應,相繼出臺了自己的特別排放值實施計劃,不但嚴格執行了國家的環保標準,而且因地制宜地制定了更加嚴格的地方標準,并達到了很好的落實。

值得一提的是,為了響應國家環保治理和供給側改革的經濟大局,水泥行業在水泥協會的主導下化危機為機遇,轉化產能過剩于錯峰生產、利用協同保價支撐環保治理,作出了很大貢獻、取得了很好的業績,既緩解了產能過剩、維護了行業的穩定、又促進了環保治理。

處于京津冀大氣污染傳輸通道上的“2+26”城市覆蓋了京、津及晉豫魯三省,全部按國家重點地區標準執行,水泥行業對上述地區的霧霾治理作出了貢獻。

不完全統計部分地區的嚴控標準見表3。表3

水泥窯及窯尾余熱利用系統的主要控制項

部分地方排放標準

(單位:mg/Nm3)

目前,我們建材行業的排放量,在全國工業系統中位列前二至前三位,其中二氧化硫占到全國排放總量的10%左右,氮氧化物占到全國排放總量的14%,煙塵排放占到全國排放總量的16%左右,廢棄物排放總量占全國排放總量的13%左右。雖然近些年我們作了很大努力,采取了很多措施,各項指標有明顯的進步,但是各行各業都在進步,所以總的比例沒有發生顯著的變化。

2019年10月29日,建材聯合會的喬龍德會長,在蕪湖給我們提出了新的要求:無論是今天的減排目標,還是此前提出的10、50、100指標,都是過渡性目標,不是最終目標,行業必須朝著更低的和無污染的排放目標而奮斗,徹底改變與扭轉社會各界對行業的認識和評價。

二,超低排放的難題

嚴格的要求需要相應的技術支撐,否則就是一句空話。就超低排放控制的四個指標“顆粒物、二氧化硫、氮氧化物、逃逸氨”來講,覆蓋所有企業的是顆粒物、氮氧化物,二氧化硫只是部分原燃材料含硫高的企業,氨逃逸則主要來自于二氧化硫、氮氧化物的治理措施。

在粉塵治理上,超低排放沒有難度。概念性已經不存在技術難題,只是一個投入的問題、一個投入產出比問題、一個環保方面的機會成本問題。實際上,從上世紀80年代我們引進一系列環保治理設備和技術以來,確實取得了長足的進步,但仔細分析就會發現,除了技術的先進性以外,關鍵是過濾風速的大幅度降低。過濾風速的降低意味著裝備的加大、投資的加大,這只不過是一個重視程度的問題。

關于二氧化硫的排放,原來在地域分布上不太均衡,水泥窯本身就是很好的脫硫工藝,北方的原燃材料含硫不高,脫硫問題主要在南方的一些水泥企業;但隨著原料資源的不斷貧化、低價位高硫煤的部分應用、以及已經熱化起來的協同處理,需要脫硫的水泥企業迅速增多。但總體上講,二氧化硫的超低排放還不是難題,只要給予一定的投入,采用相應的脫硫措施,還是能夠實現的,無非是一次性投資和運行成本問題。

水泥行業超低排放的最大難題是氮氧化物,這與行業特點有關。要達到氮氧化物的超低排放,包括其他行業,就成熟的技術來講,目前最有效也是唯一的措施就是SCR脫硝。

在水泥行業大致有三種路徑:① 高溫高塵,脫硝效率雖高,但易造成催化劑堵塞、中毒、磨損;② 中溫中塵,雖然對催化劑的堵塞、中毒、磨損有所緩解,但脫硝效率很難保證;③ 低溫低塵,雖然解決了催化劑的堵塞、中毒、磨損問題,但脫離了催化劑的溫度窗口,需要加熱、運行成本很高。

恩格斯曾經說過:“社會上一旦有技術上的需要,則這種需要會比十所大學更能把科學推向前進。” 這句話到現在依然有效,一定的壓力、特別是自加的壓力,往往能轉化為動力。

水泥行業的生產企業、裝備行業、研究單位,以及大專院校,正是在這種壓力促使下,積極的開始了適應性改進、甚至是顛覆性創新,已經有不少成果開始了工業試驗。

三,現行NOx超低排放技術評述

由于時間的關系,這里僅根據技術特點,選擇一部分有代表性的技術方案作一個簡單的評述,井底芻議、僅供參考。

為什么是芻議,各個企業、甚至每條線的環境和工況都不相同,就需要不同的技術共存發展。不存在哪種技術是最好的,而是哪種技術最適合自己,最適合的才是最好的。這里只談已經有應用業績、至少在工業試驗上獲得驗證的技術:

1,以精準噴氨為代表的 上海萬澄

目前水泥窯的SNCR空間上設在分解爐,然而分解爐的溫度場不是均勻分布的、而且不是固定不變的。噴氨脫硝有一個溫度窗口,在窗口以外的噴氨不但是無效的,而且會造成氨逃逸、形成氨污染,這就是造成SNCR脫硝效率不高的根本原因。因此,智能控制精準噴氨就成為提高SNCR效率的有效措施。

上海萬澄環保科技有限公司,在這方面的研究就取得了突破,其提出的“智能優化控制+SNCR”技術,經四川國大、四川德勝、四川利森三條5000t/d線的實施驗證,均取得了NOx排放濃度穩定控制在低于50mg/m³以下的效果。

其原理主要是采用分層級安裝可獨立控制的噴槍組,利用智能實時優化控制系統對NOx排放進行預測,對生產工況的變化實時跟隨,根據工況及時調整并分別控制氨水的噴射位置及噴射量,從而達到提高脫硝效率、減少氨水用量、降低氨逃逸的目的。

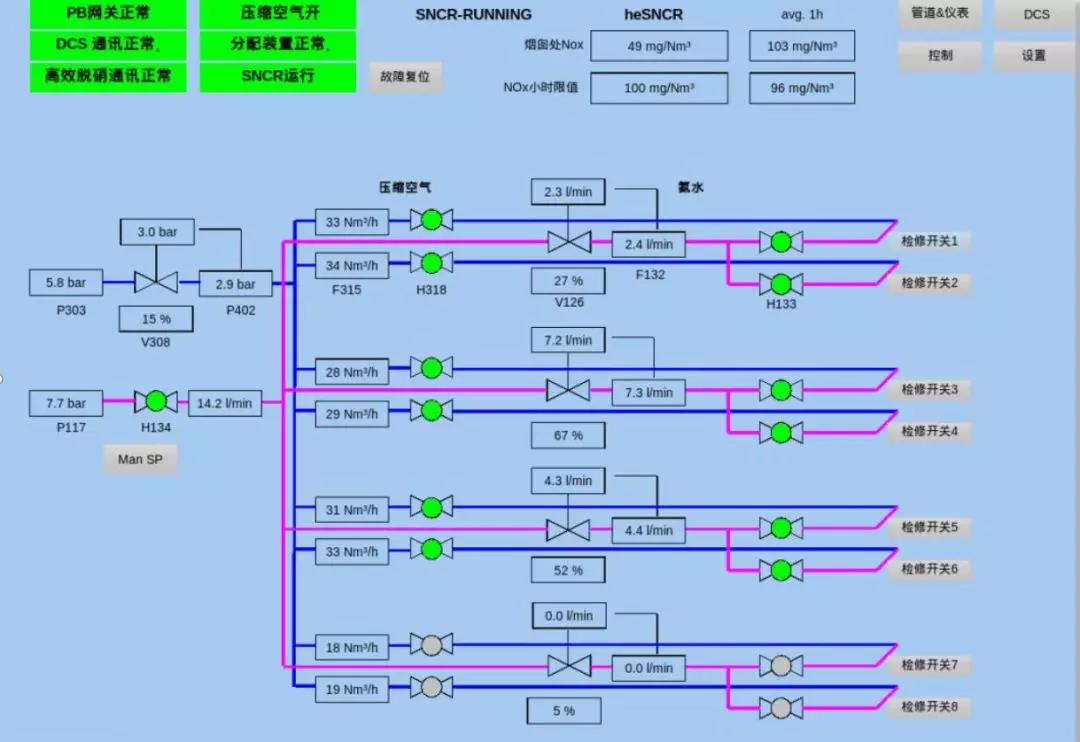

中控操作畫面截圖

現場噴氨控制閥集成柜

優點:一次性投資很小,管理維護方便;

問題:氨水消耗量較大、運行成本較高,對燒成工況波動較大的生產線難以適應。

比如在某廠進行的6天試驗,結果如下: ① NOx控制在200mg/Nm³時,氨水實際用量為742L/h; ② NOx控制在100mg/Nm³時,氨水實際用量為1169L/h; ③ NOx控制在50mg/Nm³時,氨水實際用量為1356L/h。

2,多項脫硝措施組合增效的 上海三融

面對NOx排放愈來愈嚴的要求,采用多項成熟技術的組合增效,不失為一種簡單有效的方法,上海三融公司就集合組成了“分級燃燒+SNCR+蒸汽催化燃燒”脫硝技術。該技術試驗的廠家比較多,積累了不少經驗,為水泥行業脫硝事業作出了積極貢獻。典型的代表是在江蘇信寧新型建材有限公司5000t/d線上的試驗。

試驗、改進、優化前后的對比表

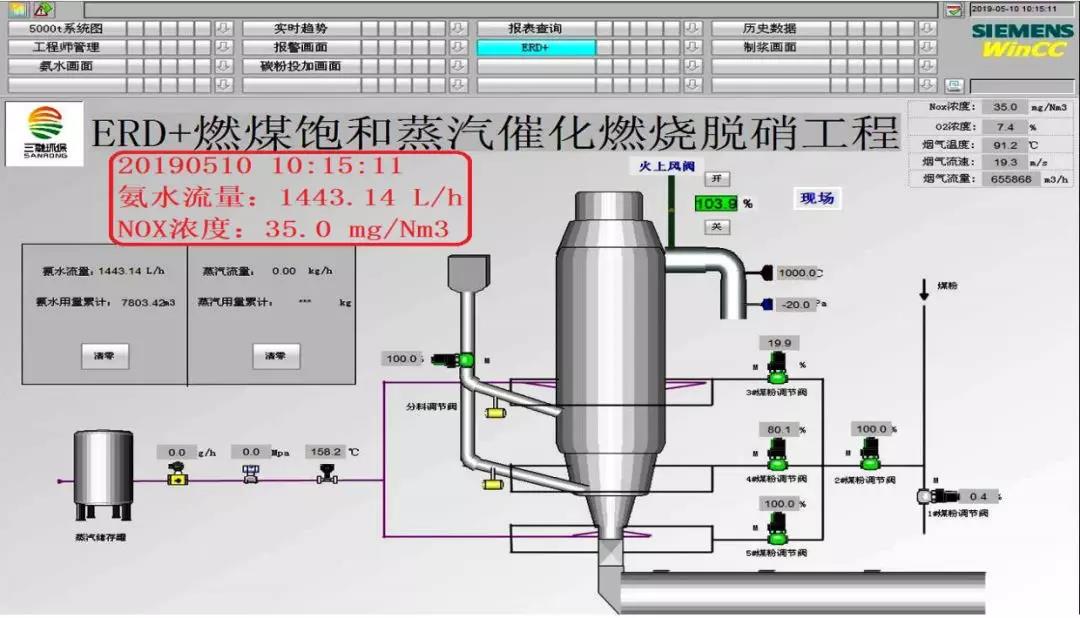

2019年05月10的運行截圖

優點:一次性投資較小,管理維護簡單;問題:分料、分煤過于復雜,特別給工況波動時的操作調整帶來一定困難,較大的工況波動將影響脫硝效果,氨水消耗量較大、運行成本較高。

3,保留SNCR的高溫中塵SCR 西礦環保

西礦環保公司的“SNCR+高溫電除塵+SCR”方案,充分利用SNCR的經濟性和SCR的高效性,以高溫保證催化劑效率,以除塵緩解催化劑的堵塞、中毒、磨損問題,以并用SNCR減輕SCR的負擔,較好的適應了水泥行業的特點,并成功應用于河南登封宏昌的脫硝項目。

宏昌項目投資約4000萬元,改造工期約4個月,2018年9月份投運,系統阻力1000Pa左右,溫度降低10℃左右,原SNCR還原劑消耗量降低。2018年10月14日通過專家組驗收,NOx排放濃度可穩定實現50mg/Nm³以下,脫硝率可達90%以上,氨逃逸小于3ppm。

該項目的成功受到了各級政府、以及整個水泥行業的重視。2019年06月20日,國家生態環境部科技與財務司司長鄒首民等,曾親臨現場調研指導。

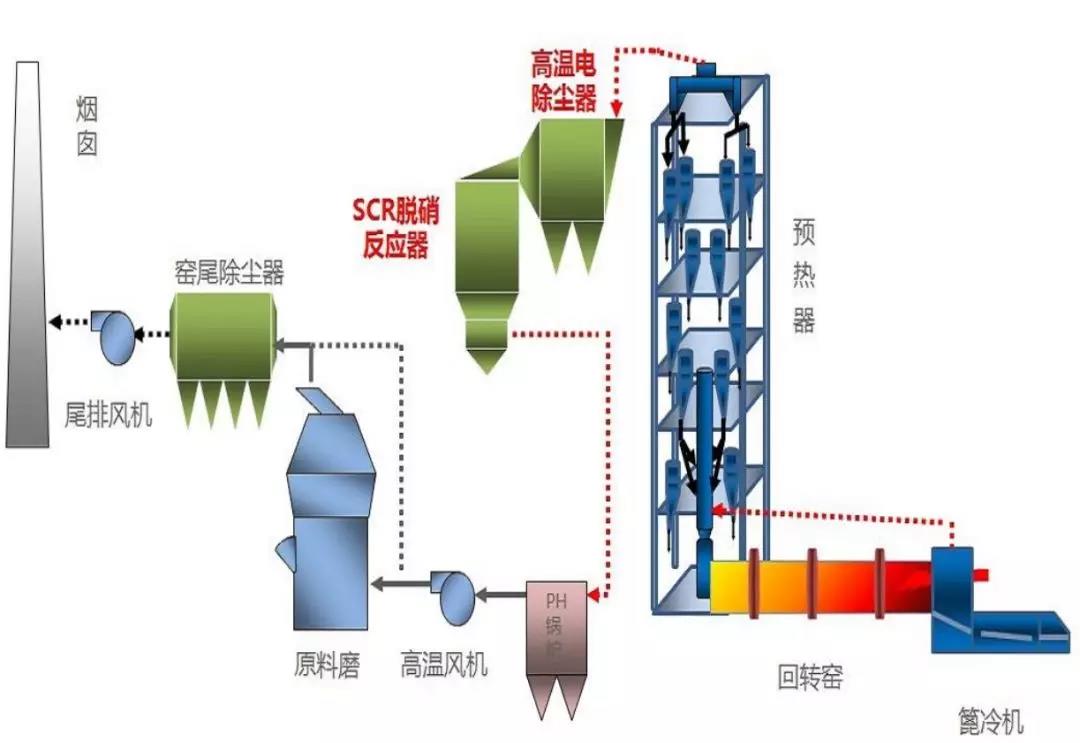

工藝流程圖

宏昌公司現場圖

優點:高溫保證了穩定的脫硝效率,高溫避開了硫酸氫銨的粘結堵塞,除塵緩解了催化劑的堵塞、中毒、磨損問題;問題:一次性投資較大,催化劑的更換費用較高,催化劑的壽命還有待進一步觀察,環節較多管理相對復雜,特別是高溫、高空電除塵器的運行維護。

4,高溫高塵SCR 蒂森克虜伯

蒂森、克虜伯、伯力鳩斯,這幾個都是世界上很牛的公司,現在又組合成一家了!關于水泥行業的高塵特點,他們認為沒有問題,高塵反而有利于緩解催化劑中毒;至于堵塞問題,他們有有效的清灰手段。因此,他們直接采用高溫高塵的SCR工藝,據說他們有成熟的經驗,在德國的幾條線也是這么干的,而且都運行良好。

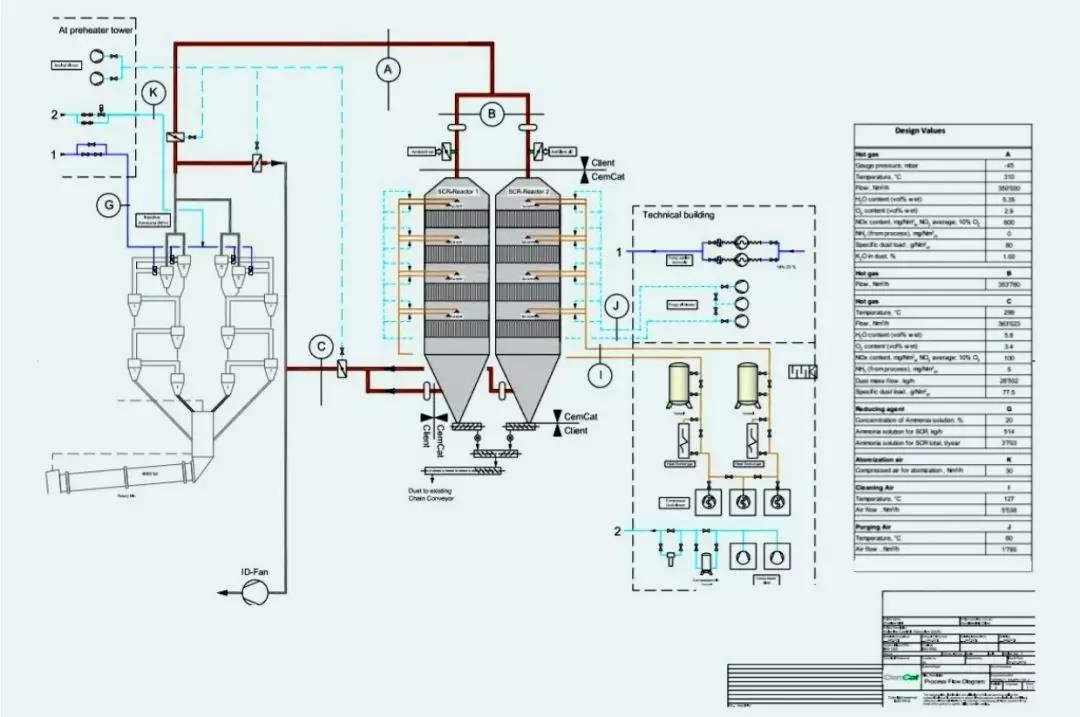

工藝流程圖

據介紹,蒂森克虜伯在水泥行業已有13年以上的催化劑脫硝運行經驗,其成熟的技術是世界范圍內高塵SCR應用最多的解決方案,多年的經驗表明高塵SCR是降低NOx最經濟的方案。他們已經掌握了相關的清灰工藝,并在多個工廠得到了驗證。與標準陶瓷蜂窩催化劑相比,公司對催化劑進行了關鍵改進,大幅增加了催化劑的使用壽命,自2013年8月以來,其所有SCR項目全年運行率都超過了95%。

對于一般的5000t/d生產線,目前為雙塔方案,設備采購時間約5~6個月,現場安裝和對接時間約2個月,項目投資在4000萬元左右。該公司正在針對5000t/d線開發單塔方案,下一步采用單塔方案、以及催化劑國產化后,總投資有望降到3000萬元左右。

根據他們已有十余條生產線十幾年的運行經驗,大致可以做到2-3年換一層催化劑,一般設計為4層催化劑,一層催化劑基本可以用到10年左右。當然,催化劑壽命與煙氣及粉塵組份有關,具體的使用壽命將根據項目的具體情況提供一個預期的壽命管理。

正是人以類聚、物以群分,牛人找牛人。在大家一臉茫然之際,中國水泥最牛的海螺水泥選擇了蒂森克虜伯的脫硝技術,而且一干就是兩條線。目前,海螺濟寧已經投運,中國水泥廠也正在調試即將投運。

濟寧海螺項目濟寧海螺項目于2019年08月21日投產運行,整個系統阻力不到400Pa,高溫風機電耗增加不多。SNCR已經停用,目前只使用SCR系統,進口NOx濃度在600~700mg/Nm³, 出口濃度在50~60mg/Nm³,氨水(20%濃度)使用量在600kg/h 左右,氨逃逸穩定在2~3mg/Nm³ 左右。全面實現了NOx排放≤100 mg/Nm³,氨逃逸≤8 mg/Nm³的目標。需要說明的是,盡管改造的目標是NOx排放≤100 mg/Nm³,但還是安排了更高目標的試驗,短時間運行了幾個小時,可以將NOx排放穩定控制在20~27mg/Nm³。

中國水泥廠項目

優點:高溫保證了穩定的脫硝效率,高溫避開了硫酸氫銨的粘結堵塞,系統流程簡化方便了管理、減小了維護量;問題:一次性投資較大,催化劑的更換費用較高,在高塵狀態下催化劑的壽命還有待進一步觀察。

分解爐直噴脫硝技術 南工大

SCR是目前脫硝超低排放技術的頂梁柱,其技術核心是脫硝催化劑,遺憾的是,目前國內外商用的脫硝催化劑均為V2O5/TiO2體系,而美國、歐盟環境署、中國國家環保部都已將V2O5定為劇毒污染物。SCR的催化劑不僅在使用中存在堵塞、中毒問題,在已有生產線的改造設計上存在空間布局的困難,而且還存在催化劑老化后的保管、回收問題。

南京工業大學材料化學工程國家重點實驗室的祝社民團隊,在有關部門的同力支持下,毅然另辟蹊徑、放棄了SCR技術,轉向研發了一種稀土基直噴脫硝劑,而且脫硝性能初步試驗達到了國際領先水平。

該成果在研發過程中,曾經獲得如下財政支持:

①在基礎研究階段,獲得國家自然科學基4項,分別是50872052、51172107、21106071、51272105;

②在應用研究階段,獲得國家“863”計劃專項 2009AA05Z313;

③示范工程階段,獲得國家“十二五”科技支撐計劃 2012BAE01BO3;

④產業化階段,獲得國家發改委新興產業及產業結構調整專項 發改辦產業(2011)1935。

2014年入選國家鼓勵發展的重大環保技術,2016年被國家三部委指定為釩基催化劑的替代產品,2017年被環保部評為國際百強環保技術,入選工信部重點新材料首批次應用示范項目。

鑒于水泥生產中廢氣含塵濃度高的特點,催化劑載體的堵塞始終是難以逾越的障礙,項目另辟蹊徑采用了向分解爐噴射的新方案;根據停留時間和分散度的需要,在分解爐下部噴入粉狀脫硝劑、在分解爐上部噴入液體脫硝劑。上部噴入的液體脫硝劑,只是比氨水粘稠一些,原有的噴(氨)系統可資利用,不用新建噴入系統,幾乎不需要直接投資。

2018年底,經甘肅某水泥廠、江蘇某水泥廠試驗表明,在窯尾NOx為1100PPM的情況下,NOx排放值可穩定控制在50 mg/Nm³以下,甚至更低;下一步的工作,主要是對脫硝劑噴入點和噴入量進行進一步優化,優化后即可進行全面推廣。

江蘇興寧水泥公司提供了試驗機會,試驗效果很好。該生產線為5700t/d熟料線,加入量300~400kg/h,在停掉SNCR噴氨后、上下同時噴入該催化劑,能將NOx穩定控制在50mg/Nm³以下。

在利用現有SNCR噴氨設備的情況下,改造費用只有普通SCR改造的1/20;而且不存在催化劑回收問題、更不存在氨逃逸問題;與SNCR控制200mg/Nm³相比,根據窯尾廢氣的NOx含量大小(800~1200 mg/Nm³),控制50 mg/Nm³以下的脫硝成本估計增加4~8元/t熟料。

那么,綜合考慮“投資成本+運行成本”與SCR相比,南工大的“分解爐直噴脫硝劑”技術是否具有優勢呢?

按5000t/d水泥窯脫硝考慮,幾種SCR脫硝的一次性投資按4000萬元計算,現有一年期貸款利率考慮各企業貸款條件在5.6~6.0%之間,一年以后按滾動還舊貸新,設定利率不變。

SCR一次性投資的單位成本構成

SCR一次性投資的成本并不算高,最高的也不到2元/t熟料。也就是說,直噴脫硝技術,運行成本不得比SCR高出1.7元/t熟料、有的甚至不得高出1.3元/t熟料,否則就沒有競爭力了!遺憾的是,上面的估算它比現有SNCR還要高4~8元/t熟料。

優點:一次性投資極低,管理維護簡單,操作使用方便,運行穩定可靠,不存在氨逃逸,不存在催化劑回收;問題:主要在于運行成本的大小,按目前水平初略估計,運行成本已經高到難以接受的程度。但愿并相信隨著技術的成熟,運行成本能降到可以接受的程度。

回到分級燃燒 天瑞水泥

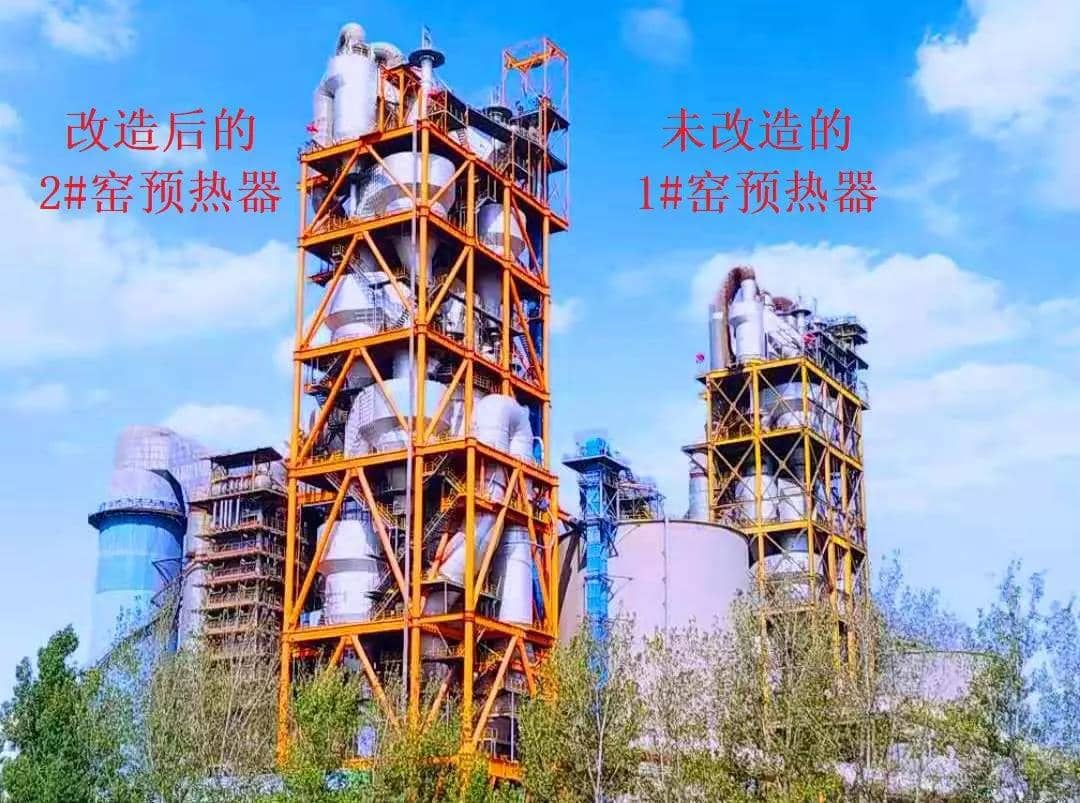

我們再熟悉不過的預分解水泥工藝,實際上就是一種分級燃燒,所以我們對分級燃燒有一種親切感,這是我們的本質。在控制MOX排放的初期,我們很自然的又采用了分級燃燒,只是隨著排放標準的提高,原有的分級燃燒無法滿足脫硝需要的情況下,我們又借鑒其他行業的經驗,逐步擴展到SNCR以至SCR,結果把脫硝搞得越來越復雜。 那么,分級燃燒是否還有改進優化的空間呢?一向重視技術創新的天瑞水泥公司就“不忘初心”,大膽的對分級燃燒做了認真的分析研究,結果出乎預料,獲得了很好的脫硝效果。使一項初級的脫硝技術蛻變為先進的脫硝手段,不僅獲得了理想的脫硝效果,而且還兼得了提產和節能降耗。 就燒成系統的NOx來講,我們都知道回轉窯是主要來源,卻把主要精力放在了分解爐改造上,而對受到空間制約的窯尾煙道和分解爐錐體幾乎沒有反抗,雖然也取得了一定的效果,但要達到超低排放可就難了。而天瑞水泥公司正是看透了這一點,他們將主要精力用在了后窯口,大幅度加長了窯尾煙道、專門給后窯口加了蒸發室,將窯尾煙氣在進入分解爐前、就將NOx控制在了100mg/Nm³以下,大大降低了分解爐的脫硝負擔,所以天瑞水泥成功了。 就我們國內來講,從去年底到現在,天瑞水泥公司已經陸續在衛輝2#窯、登電、永安改造了3條5000t/d線和滎陽1條12000t/d線,都取得了很好的效果,NOx排放濃度達到20~30 mg/Nm³,氨逃逸達到3 mg/Nm³以下,氨水用量只有0.7~0.8t/h,窯產能提高了10%左右。就5000t/d線來講,改造工期在50天左右,改造費用約為3000萬元/條,如果采用甲供材協議,費用還可能進一步降低。

衛輝公司兩條5000t/d線的預熱器對比

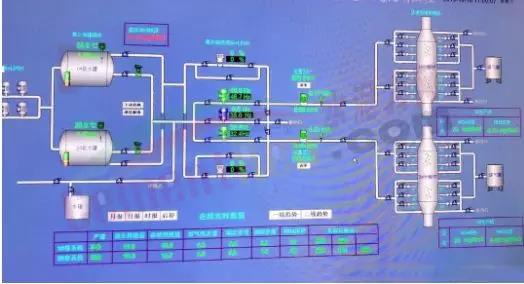

脫硝系統中控截圖

從上圖來看,未改造的1#窯,氨水用量為0.98m³/h,NOx排放濃度為73mg/Nm³,氨逃逸為4.75mg/Nm³;已改造的2#窯,氨水用量為0.4m³/h,NOx排放濃度為26mg/Nm³,氨逃逸為2.48mg/Nm³。

優點:與SCR相比,脫硝效果更好一些,一次性投資低了四分之一,管理維護簡單,操作使用方便,運行穩定可靠,不存在催化劑回收;

問題:由于各廠的工況和原燃材料不同,投運初期有可能遇到局部結皮,還需要針對性的局部小改。

(來源:水泥人網)