下面就我國中西部和北方地區水泥行業在秋冬季電除塵器排放超標的問題分析如下:

影響電除塵效率的主要因素有四個:比集塵面積、二次電壓和煙氣流速、粉塵比電阻。由于早期國內水泥行業電除塵排放標大部分是按50mg/Nm3設計的,國內電除塵器普遍存在選型裕量較小,加之國內除塵電源效率普通低下的原因,當工況發生波動時,比集塵面積偏小,煙氣流速偏高,除塵效率下降。因此在無法擴大比集塵面積和降低煙氣流速,但能確保電除塵器基本性能完好的情況下,從除塵電源技術升級和調節粉塵比電阻上入手,是行之有效的解決方案。

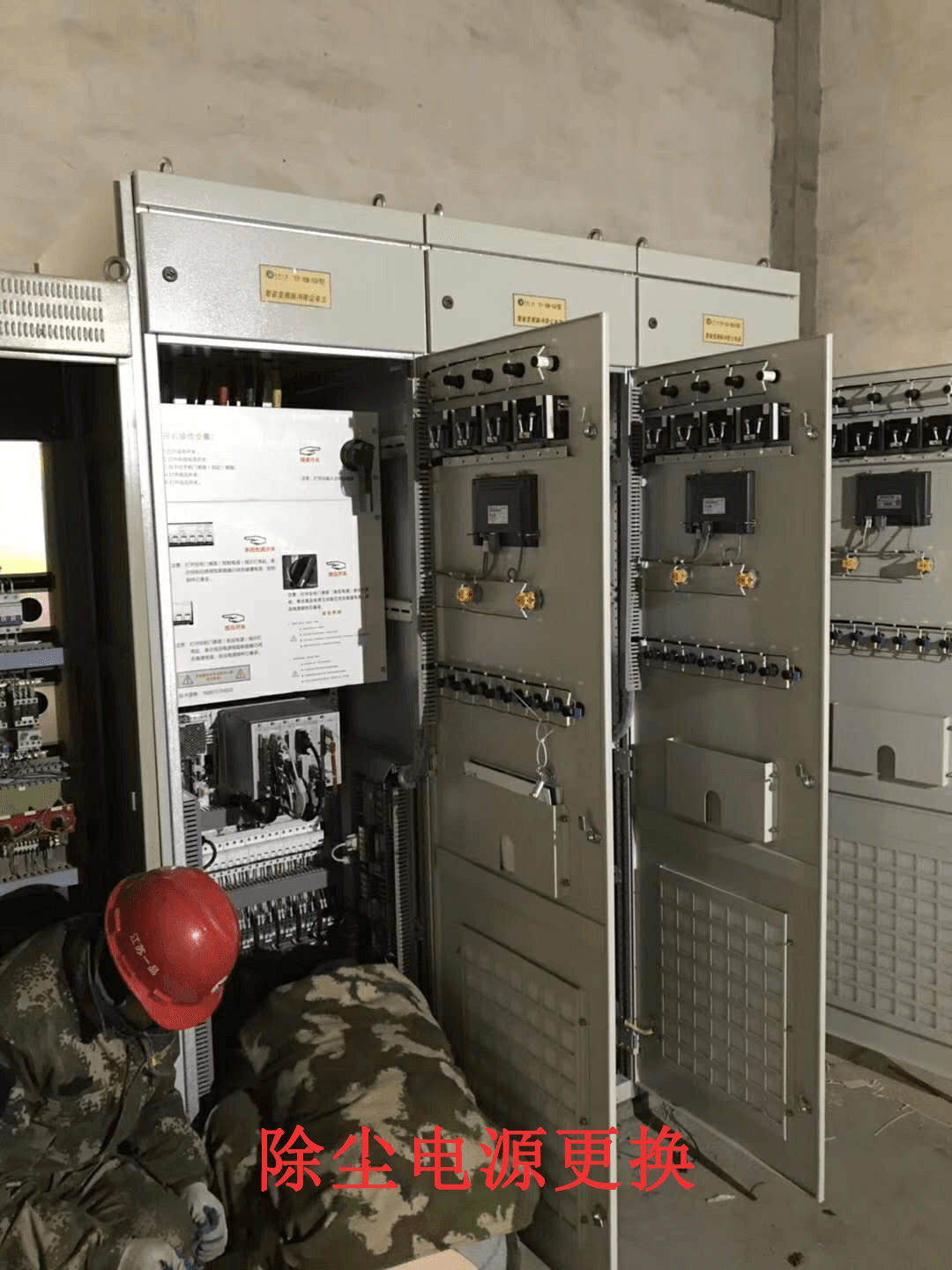

除塵電源是電除塵系統的核心部分,其性能和技術的先進性,直接影響除塵的效率。目前國內大部分水泥行業電除塵采用的是可控硅移相控制電源(工頻),轉換效率低于70%,在實際使用中存在輸出紋波大、電場電壓低、對高比電阻粉塵除塵效果差等缺點,解決此問題,完全可以通過更換除塵電源和對粉塵進行比電阻調節,來實現達標排放的目標。

相較于傳統類型電源,江蘇一品聯合東南大學研發的智能變頻脈沖電源技術,其平均電壓和峰值電壓都要高于其他電源。通過由多依奇公式可以準確得知,智能變頻脈沖電源使荷電粉塵趨近速度比傳統電源要高出二倍,能有效提高除塵效率,大幅降低粉塵排放濃度,該類型電源,對于我國西部和北方地區的水泥生產線窯頭電除塵器小于PM2.5的細微粉塵,除塵效率尤其顯著。

但是在我國的大部分地區,尤其是中西部和北方地區,一個主觀存在的重要的因素,也是常被忽略的,那就是因為地理氣候因素,當空氣干燥時或電除塵器入口溫度偏高,導致粉塵比電阻過高,粉塵反電暈,電場內形成封閉,電除塵器除塵效率將大打折扣,無法荷電的粉塵,隨氣流直接排放。這也是許多水泥生產線電改電失敗的原因之一。

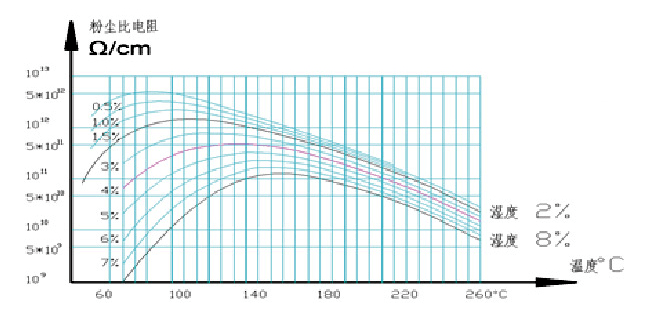

因此,我國中西部和北方地區的水泥生產線,在確保本體工況正常的情況下,除了更換除塵電源,同時必須對入口粉塵進行比電阻調節,即“煙氣調質”。電除塵器工作適宜的粉塵比電阻范圍是10^4-10^11Ω.cm,而窯頭余熱利用鍋爐投運之后,煙氣溫度從200℃以上降至90~130℃,粉塵比電阻從<10^11Ω·cm上升到>10^12Ω·cm,如圖1,煙氣溫度在90~130℃范圍內,粉塵比電阻正處于極大值附近,只有適當增加煙氣中的濕度,使得粉塵比電阻降低到合適的范圍,除塵效率才能相應提高。

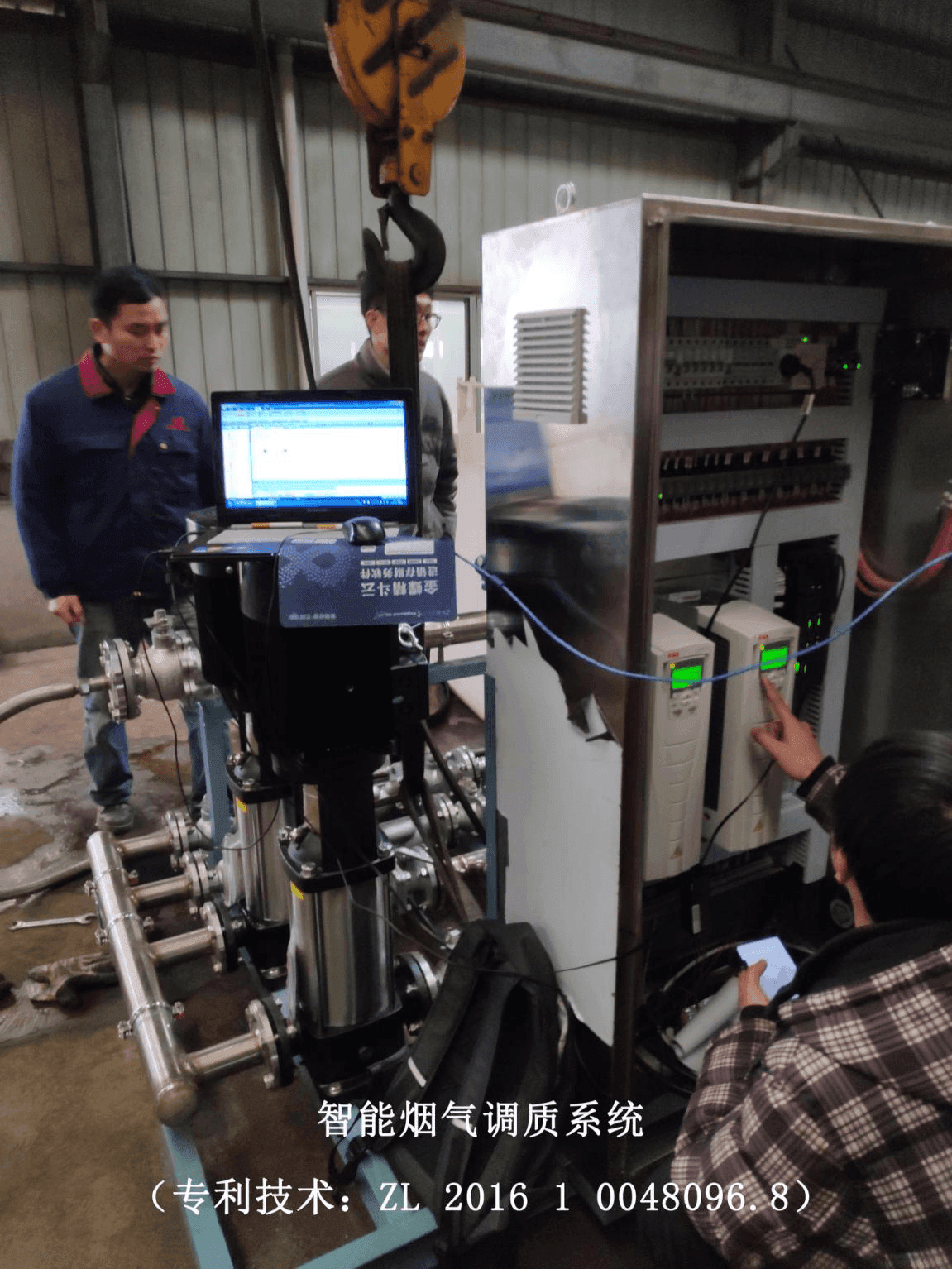

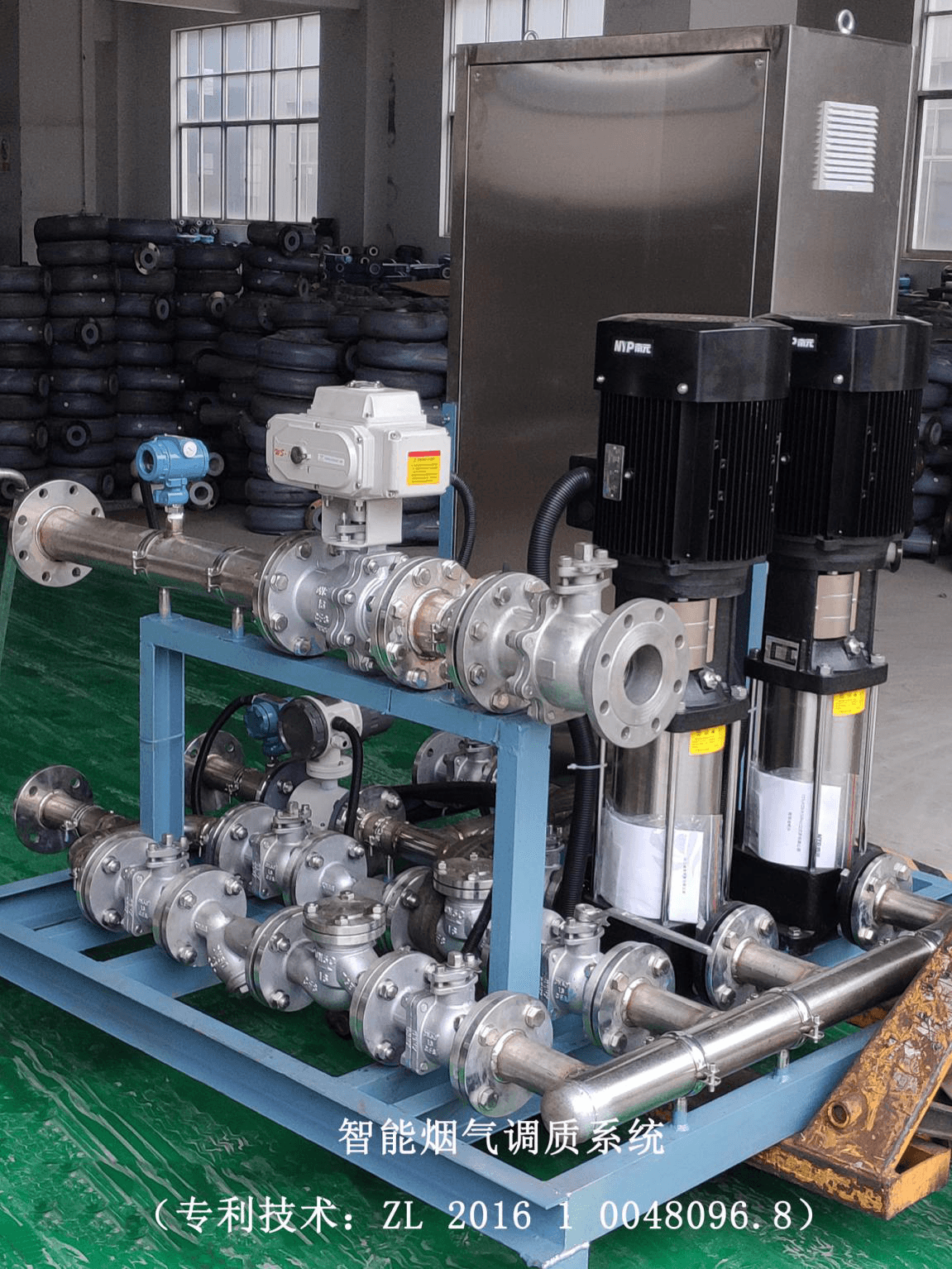

需要特別說明的是,江蘇一品環保提供的煙氣調質技術,絕非傳統意義上從篦冷機上噴水降溫的簡單措施, 許多水泥生產線窯頭采用單流體噴槍,產生的霧滴的粒徑大,(通常在800um以上),熟料容易板結篦床,而且噴霧量無法精準控制,噴槍開啟后,極易造成1、2電場極板極線的裹灰現象,同時由于降溫,影響了余熱發電量,對此,大部分水泥生產部門比較排斥。江蘇一品的智能煙氣調質系統,(專利技術:ZL 2016 1 0048096.8)主要特點是壓縮空氣參與水流霧化,使得整個系統的水流壓力僅有0.4 Mpa(噴槍處)~0.9 Mpa(水泵出口處),所需壓縮空氣進口壓力0.5Mpa~0.6Mpa。

由于壓縮空氣參與了水流霧化,使得噴水量的控制變得相當容易,無論噴水量大小如何,只要保證系統壓縮空氣壓力不低于0.3Mpa,就可以達到相同的霧化效果 平均霧粒100um,最大霧粒180 um,部分霧落在熟料上,大部分的霧在熟料之上的熱煙氣中迅速蒸發,即主要冷卻窯頭煙氣,同時也部分冷卻熟料。另外由于降低了水流的壓力,使得水泵的功率也相應大大的降低了,即使加上壓縮空氣所需的電耗,能耗也比高壓直噴式低10%~20%,噴槍孔徑4.8mm~6.2mm,不容易堵塞,也不容易磨損,使用壽命在5年左右。

智能煙氣調質系統,只是在水泥生產季節步入秋冬季氣候干燥,當粉塵比電阻超出適合電收塵工作時,作為備用調節手段。同時,可以在控制粉塵排放值和余熱發電量之間尋找平衡點,比例,將煙氣調質系統調節到既能確保粉塵排放不超標,又使其對余熱發電的影響控制在10-15%以下,在這種狀態下,大部分用戶是能接受的,畢竟智能煙氣調質系統并非常年使用,且相比較因超排帶來的停產或環保處罰,這點影響微不足道。

2019年春節以來,江蘇一品環保在陜西滿意水泥5000t/d生產線、華新(大冶)4500t/d生產線、華新(宜昌)4300t/d、2700t/d生產線、新疆莎車2500t/d等上述水泥生產線電除塵改造中,使用上述組合方案,均達到或超過了預期超低排放目標!

華新水泥(宜昌)有限公司的兩條生產線,自2019年春由江蘇一品環保承擔電除塵器減排改造以來,除塵器出口實測粉塵排放值一直穩定保持在10mg/Nm3 左右,更多時候是維持在10mg/Nm3 以下,取得突破性的減排效果,打破了電除塵器粉塵排放不可能穩定在傳統概念!

(來源:江蘇一品)