水泥人網(wǎng)攜手施耐德電氣,

誠摯邀請您共同開啟水泥智能工廠之旅,

共贏數(shù)字化,創(chuàng)高效可持續(xù)的未來,

保存海報,掃碼預約聽講!

直播完后有抽獎彩蛋,邦友們千萬別錯過哦~

水泥行業(yè)近兩年上線的智能化項目

近幾年來,各大水泥集團不斷提升企業(yè)的自動化水平,智能化水平,不斷的加大力度,以海螺、中聯(lián)、南方等為代表的智能化水泥生產(chǎn)線,成為水泥行業(yè)智能化生產(chǎn)的標桿,為水泥行業(yè)的智能化進程起到了很大的推動作用。

全椒海螺水泥

海螺集團下屬全椒海螺全流程智能化水泥工廠投運以來,生產(chǎn)人員減少約18%,設備故障停機率降低約20%,生產(chǎn)效率提升超過20%、資源綜合利用率提升約5%,能源消耗下降超過1%、C02減排超過2.5萬噸/年,取得了良好的經(jīng)濟及社會效益。

目前,海螺集團正在其下屬的140多家水泥公司復制推廣智能制造經(jīng)驗做法,加速推進智能化水泥工廠建設工作,預計推廣完成后每年可節(jié)約標煤近28萬噸、降低柴油消耗超過3500噸、減排C02超過100萬噸,各類資源消耗及勞動生產(chǎn)率提升帶來的經(jīng)濟效益逾10億元/年,對于水泥等傳統(tǒng)行業(yè)具有較好的借鑒意義。

中國建材旗下遵義賽德水泥

西南水泥旗下遵義賽德水泥采用在線監(jiān)測和控制技術,在國內(nèi)率先建成了一條5000t/d智能生態(tài)示范線,全廠人員控制在80人以內(nèi),熟料標煤耗93.8kg/t,熟料綜合電耗46.6kWh/t,水泥綜合電耗68 kWh/t,粉塵排放低于10mg/Nm3,堪稱智能生態(tài)一面旗。

湖州槐坎南方

湖州槐坎南方水泥有限公司優(yōu)化升級示范基地在日前正式完成相關數(shù)據(jù)監(jiān)測,成為全省首條氮氧化物排放穩(wěn)定控制在100毫克/立方米以下的水泥熟料生產(chǎn)線。中控室內(nèi),操控電腦上六大主要生產(chǎn)系統(tǒng)的各個環(huán)節(jié),匯編成了一幅“機器換人”的大藍圖。生產(chǎn)線集成當今最先進的控制技術,建設成數(shù)字化、可視化、流程化、模塊化的全流程生產(chǎn)管控系統(tǒng),提高生產(chǎn)效率,降低勞動強度,生產(chǎn)線的人員配置從原來的200多人減少到50多人。

泰安中聯(lián)

泰安中聯(lián)智能制造方案由智能礦山、智能物流、智能質(zhì)控、智能生產(chǎn)、智能巡檢、智能遠程六個方面組成,智能化是助推水泥企業(yè)實現(xiàn)節(jié)能降耗、設備保障、減員增效、管理提升四大目標實現(xiàn)的最佳途徑。泰安中聯(lián)的智能化生產(chǎn)線已經(jīng)達到了超低排放標準,企業(yè)環(huán)境污染物排放低于國家標準限值70%。在能耗方面也步入了行業(yè)“領跑者”的行列,早在2018年企業(yè)就實現(xiàn)了噸熟料煤耗93.5kg,熟料綜合電耗45度。企業(yè)生產(chǎn)線定員僅95人,為中聯(lián)水泥熟料全能生產(chǎn)線崗位編制最少的一家單位, 其中一線生產(chǎn)人員僅50人。

濟寧中聯(lián)

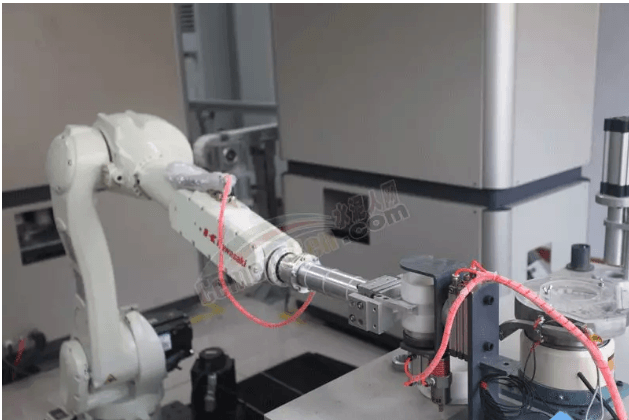

濟寧中聯(lián)水泥廠“無人化”實驗室項的核心為生料質(zhì)量自動控制系統(tǒng),能夠自動完成樣品取樣、接收,樣品制備。熟料成份光譜分析以及生料配料等一系列程序。