在水泥行業面臨“量價齊跌”的嚴峻挑戰下,如何通過技術創新實現降本增效,成為企業破局的關鍵。

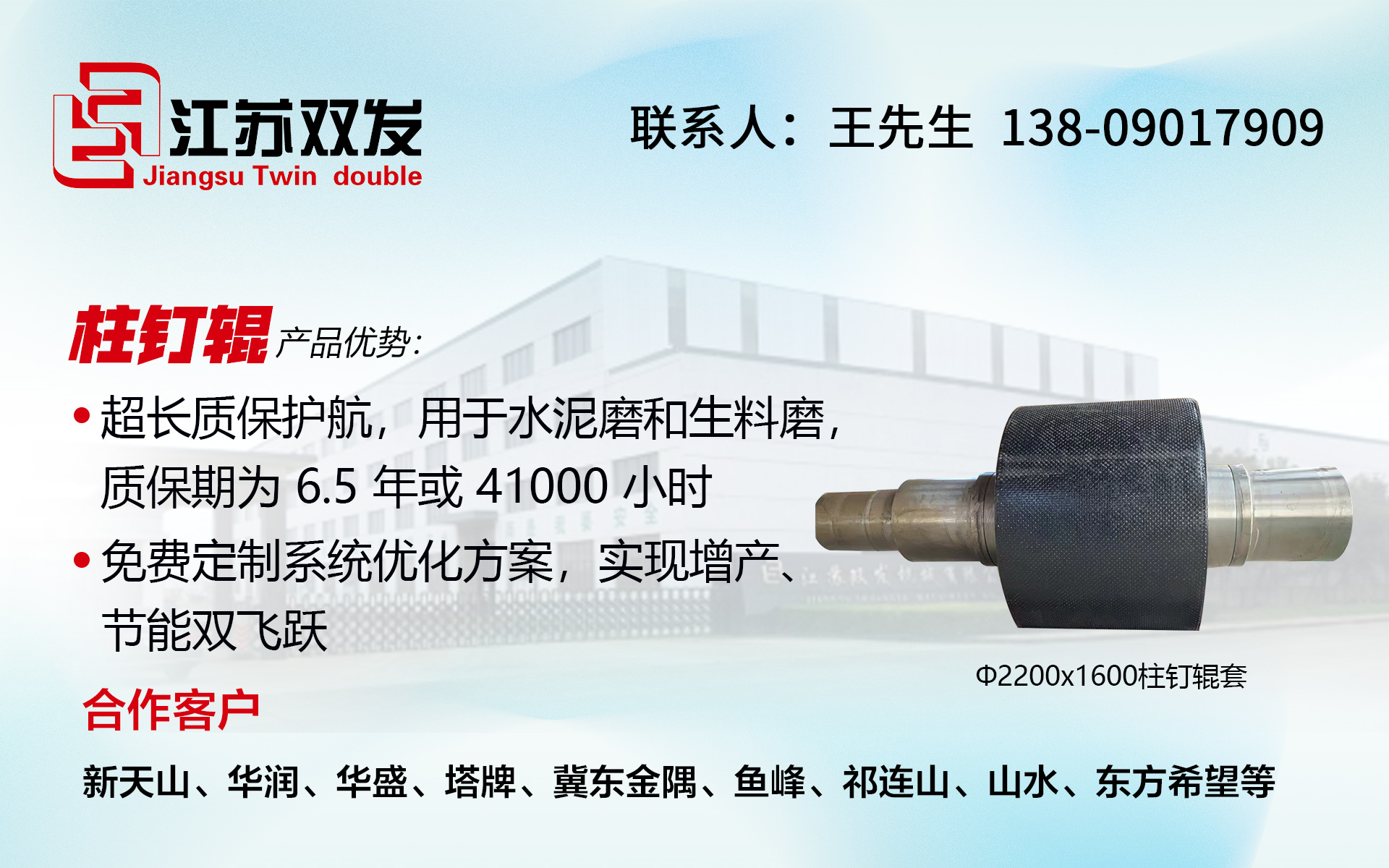

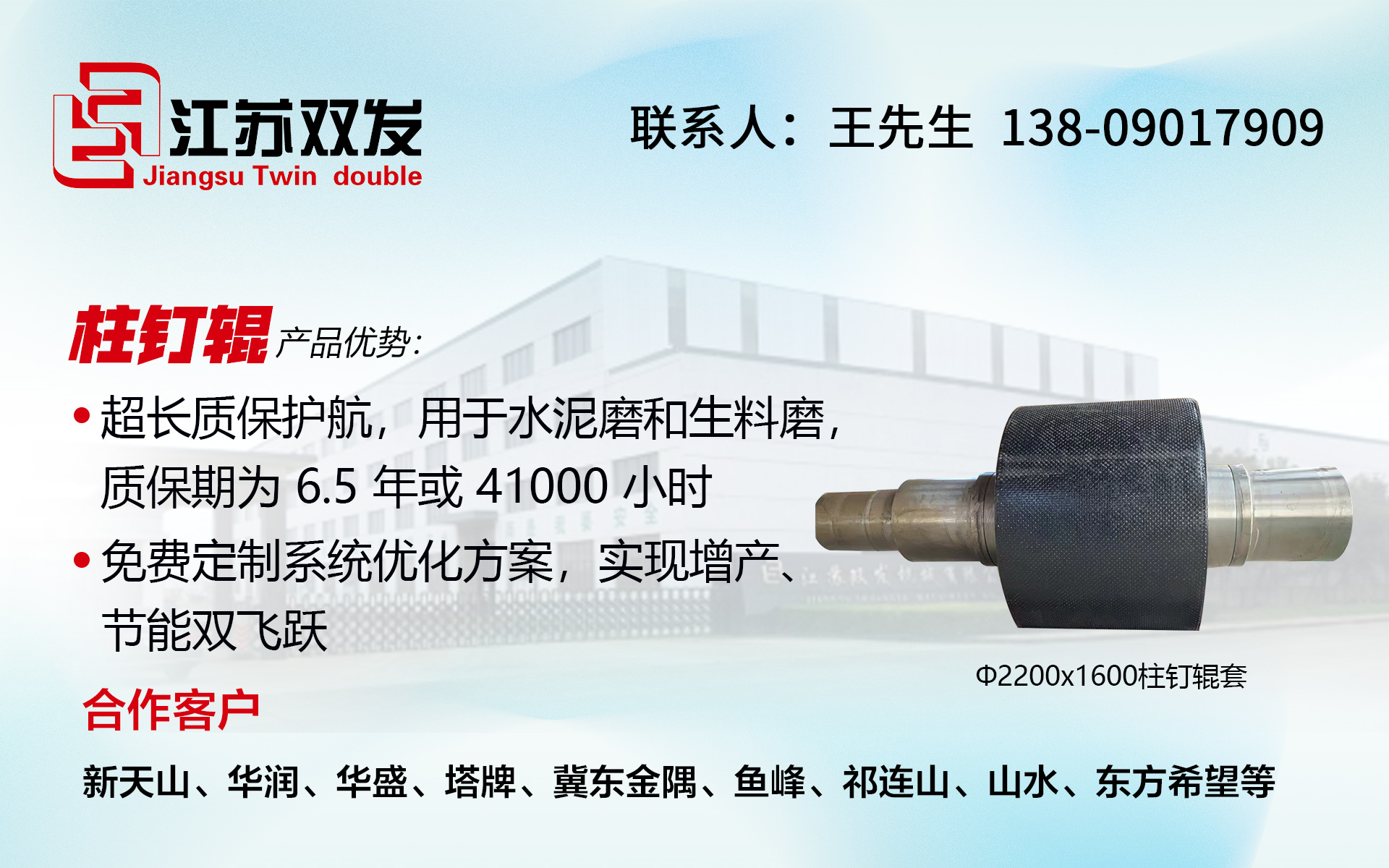

江蘇雙發機械有限公司(以下簡稱“江蘇雙發”)憑借6.5年或41000小時的行業領先質保承諾,以及系統性的節能增效方案,迅速成為水泥磨及生料磨企業的“降本利器”。

機硬核技術高合金+鎢鈷合金,打造“耐磨天花板”

作為國家級高新技術企業,江蘇雙發自2008年成立以來,始終堅持高標準的研發與制造體系。此次推出的柱釘輥套,在材料與工藝上實現重大突破:

母材性能卓越:

采用高合金鋼材質,硬度≥HRC58,耐磨層厚度≥60mm,大幅提升抗磨損能力。

柱釘材質升級:

創新采用鎢鈷合金(Co≥11%,WC≥87%),硬度高達HRC73-78,遠超傳統輥套耐磨性。

結構優化設計:

通過精準的力學模擬與工藝優化,確保輥套在長期高負荷運轉下仍保持穩定性能。

“傳統輥套往往因磨損過快導致頻繁更換,而我們的柱釘輥套通過材料與工藝的雙重創新,將使用壽命提升至行業新高度。”江蘇雙發技術負責人介紹道。

6.5年超長質保水泥企業告別“維修焦慮”

在水泥生產過程中,輥套的維護與更換成本一直是企業的“痛點”。江蘇雙發6.5年或41000小時超長質保(以先到時間為準)遠超行業普遍質保周期:

零維護成本承諾:

正常使用情況下,質保期內出現質量問題,雙發免費維護或提供同規格產品,讓水泥企業徹底告別高昂的維修費用。

免費定制優化方案助力“增產+節能”雙突破

除了產品本身的性能優勢,江蘇雙發還為定購柱釘輥套的水泥企業提供免費系統優化服務:

精準診斷:專業團隊深入生產一線,分析磨機運行數據,制定個性化改造方案。

能效提升:通過個性定制的優化方案,降低粉磨系統電耗,助力企業達成《建材行業穩增長工作方案》中“2025年綜合能耗下降3%”的目標。

實測數據佐證:

以澄邁華盛6#水泥磨系統生產線實測,改造后系統臺時產量穩定在249t/h,磨粉工序電耗26.1kwh/t,噸電耗直降10%。實現產量與能效的雙重飛躍。

“我們不僅是賣產品,更是提供‘降本增效’的整體解決方案。”江蘇雙發銷售經理表示,“通過系統優化,很多客戶的臺時產量得到提升,電耗相應下降,真正實現了‘增產不增耗’。”

行業龍頭背書,裝機量突破200臺套

憑借過硬的產品力與服務,江蘇雙發已為新天山、華潤、華盛、冀東金隅、東方希望等大型水泥集團供貨,累計裝機量突破200臺套。

在水泥行業“量價齊跌”的當下,雙發機械打造的柱釘輥套,不僅助力水泥企業降本增效,正如行業人士所言:“價格戰觸底時,技術創新才是穿越周期的終極武器。”

面對水泥行業的轉型升級需求,江蘇雙發以技術創新為引擎,通過超長質保柱釘輥套與系統性節能方案,助力企業降本增效,推動行業綠色高質量發展。未來,江蘇雙發將繼續深耕耐磨領域,為水泥企業提供更高效、更耐用的解決方案。