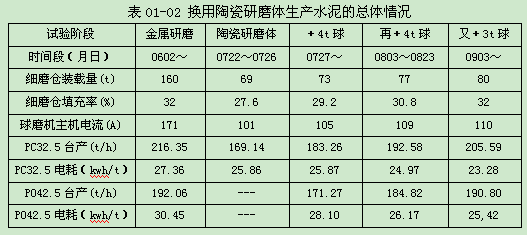

總之,¢4.2×13m聯(lián)合粉磨系統(tǒng)、水泥磨二倉改用陶瓷研磨體,進行的PC 32.5和PO 42.5水泥生產(chǎn)試驗,盡管是初步試驗,盡管臺時產(chǎn)量有所下降,已經(jīng)取得了明顯的節(jié)電效果,初步試驗的總體情況見表01-02。

由表01-02可見,對于這臺¢4.2×13m聯(lián)合粉磨系統(tǒng)來講,在水泥磨二倉由160t金屬研磨體改用80t陶瓷研磨體后,球磨機主機電流由171A下降到110A,在系統(tǒng)臺時產(chǎn)量略有降低的情況下,系統(tǒng)的平均粉磨電耗PC32.5水泥降低了4.08kwh/t、PO42.5水泥降低了5.03kwh/t。

從理論分析上看,還有進一步增加研磨體的空間,YN公司的試驗仍在繼續(xù),臺時產(chǎn)量有望進一步提高、粉磨電耗有望進一步降低,讓我們拭目以待。

案例2:2015年11月初~12月中旬,浙江的H水泥集團,在其φ4.2×13m聯(lián)合粉磨系統(tǒng)水泥磨二倉、在其φ3.2×13m聯(lián)合粉磨系統(tǒng)水泥磨一二倉整磨,試用了J公司的陶瓷研磨體。并在取得初步成功后,即決定在其集團內(nèi)不同規(guī)格的水泥粉磨系統(tǒng)上全面推廣應用。

該公司共有84臺水泥粉磨系統(tǒng),截止到2016年6月底,推廣使用陶瓷研磨體的水泥磨已達50多臺,而且剩余的水泥粉磨系統(tǒng)多數(shù)是不具備使用條件的,有的輥壓機不閉路、有的干脆就沒有輥壓機。該公司的推廣速度不謂不快,應該積累了不少的經(jīng)驗。但可能是由于商業(yè)機密的需要,該公司不大情愿對外宣傳,所以筆者也缺乏詳細的推廣資料,這里只能就側(cè)面了解的一些情況給大家作一介紹。

2015年11月初,試用第一臺,φ4.2×13m水泥磨,只在二倉上試用,在試用了10天后的總結(jié)顯示:生產(chǎn)PO 42.5水泥,臺時產(chǎn)量降了約5t/h左右,節(jié)電達4kwh/t水泥以上。

2015年12月初,試用第二臺,CF公司的φ3.2×13m水泥磨,生產(chǎn)PC 32.5水泥,將一二倉全部更換為陶瓷研磨體,在試用了10天后的總結(jié)顯示:粉磨電耗比試驗前降低了6kWh/t左右,達到了<20kWh/t水泥的高水平。CF公司有2臺Ф3.2×13m開路球磨機聯(lián)合粉磨系統(tǒng),磨前配置有輥壓機和打散分級機,將1號磨作為陶瓷研磨體試驗磨。1號磨改用陶瓷研磨體前,入磨物料細度為80um篩余<20%,臺時產(chǎn)量約150t/h左右,粉磨工序電耗約25kWh/t左右,將一二倉全部改用陶瓷研磨體的目標確定為粉磨工序電耗降到20kWh/t水泥以下。試驗自2015年12月初開始,經(jīng)過幾次適應性調(diào)整,到2016年1月份取得了如下結(jié)果:在比表面積基本不變的情況下,臺時產(chǎn)量平均為140噸,比原來的150噸下降了10噸左右;工序電耗由原來的25度下降為19.5度。到目前為止,該磨機換用陶瓷研磨體后,已正常運行了半年多,陶瓷研磨體磨損很小,至今沒有補球必要。值得一提的是,該粉磨系統(tǒng)在使用陶瓷研磨體前的電耗就只有25kWh/t左右,生產(chǎn)PO 42.5水泥,這在國內(nèi)外都已經(jīng)是非常先進的指標。何以如此,主要是將入磨細度控制得較細(80um篩余<20%),一般在17%~19%左右。入磨細度80um篩余<20%,是一個什么概念?這不是誰都能隨便做到的,這不僅體現(xiàn)了使用者對輥壓機系統(tǒng)的節(jié)電作用有充分的認識,而且系統(tǒng)的設計和裝備要具備相應的能力,說明我們在輥壓機系統(tǒng)的設計上還有潛力可挖,這一點值得大家深思。